چگونه گرید PVC مناسب کاربری مد نظرمان را انتخاب کنیم؟

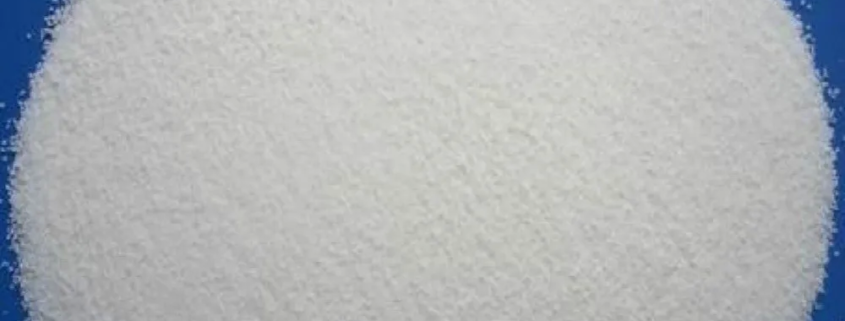

تفاوتی ندارد که یک گرید PVC مناسب برای تولید انواع لوله های تحت فشار یا فاضلابی می خواهیم، فرایند کلدرینگ یا دیگر روش های تولید فیلم را مد نظر داریم، در صنعت سیم و کابل به دنبال PVC هستیم یا قطعات مدیکال و پزشکی را هدف قرار داده ایم. گام اول در تولید تمامی این قطعات انتخاب گرید مناسب PVC است. مهمترین مشخصه گریدهای مختلف PVC مقدار K-Vlaue آن ها است که در این بخش با تاثیرات این شاخص بیشتر آشنا خواهیم شد.

K-Value در واقع شاخصی برای مشخص کردن درجه پلیمریزاسیون PVC یا تعداد منومرهای موجود در زنجیره های آن است. از آنجایی که بخش اصلی هر فرمولاسیونی در صنعت PVC، گرید پایه است، بنابراین K-Value نقش مهمی بر فرایند شکل دهی و خواص قطعه نهایی دارد.

با افزایش K-Value امکان افزودن نرم کننده ها افزایش می یابد، شفافیت و براقیت محصول کاهش یافته و استحکام، ضربه پذیری و سفتی آن بالا می رود. در چنین حالتی زمان فیوژن بالا می رود و ویسکوزیته کامپاند نیز افزایش داد. بنابراین در حین انتخاب PVC هایی با K-Value بالا بایستی از دمای شکل دهی بالاتر استفاده شود و حتما برای نرم کننده ها نیز جایی باید در نظر گرفت. همچنین باید به مقاومت شیمیایی و دمای نرمی بالاتر (HDT/Vicat) این گریدها نیز اشاره کرد.

بیشترین K-Value گریدهای PVC در حدود 70-75 است که با توجه به خواص مکانیکی فوق العاده برای تولید سیم و کابل و ژئوممبران ها بسیار مناسب هستند. گروه بعدی که کاربردهایی چون انواع لوله و اتصالات، دیوار پوش ها و برخی ورق و فیلم ها به کار می روند K-Value در محدوده 63-68 دارند و در نهایت گریدهای با K-Value در محدوده 57-60 در تولید ورق و فیلم و قطعات تزریقی به کار می روند.

See this website in English

See this website in English