کاربردهای قطعات تولید شده با FKM در صنعت خودرو و هوا فضا

در بخش قبلی با روش های پخت و خواص کامپاندهای طراحی شده بر پایه FKM آشنا شدیم. می توانید با مراجعه به لینک زیر با دنیای این محصول بیشتر آشنا شوید و سپس در این بخش با کاربردهای این ماده در صنعت خودرو و هوا فضا آشنا شوید

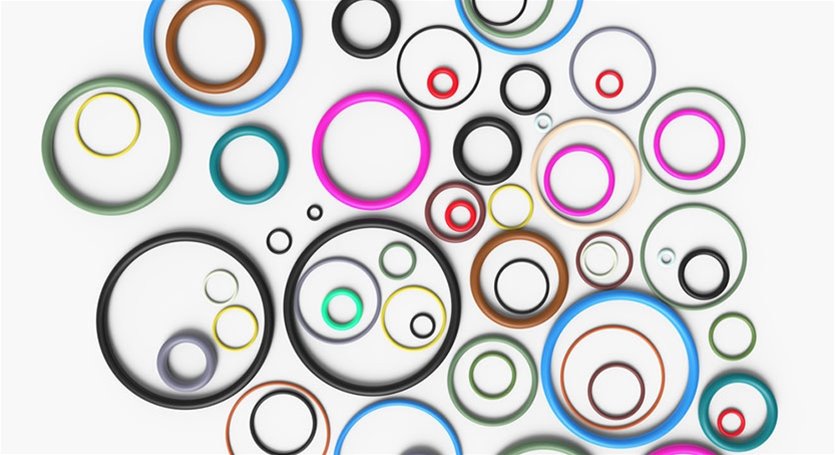

دمای بالا در مجاورت موتور، وجود مخلوط سوخت و اکسیژن و در نهایت فشار سیال سه الزامی است که بایستی در طراحی شلنگ و گسکت های مورد مصرف در سیستم انتقال سوخت خودرو در نظر گرفته شوند. حال اضافه کنیم در کنار الزامات فنی در این کاربری معیارهای ایمنی و زیست محیطی نیز مطرح می باشند، بنابراین در انتخاب مواد اولیه مورد نیاز برای تولید این قطعات حداکثر دقت بایستی صورت گیرد. ساختارهای حاوی رابرهای فلوئوره تنها گزینه ای است که می تواند این الزامات را برآورده سازد. مقاومت و نفوذ پذیری ناچیز در برابر هیدروکربن ها، سوخت و اسیدها، پنجره دمای کاربری -40 تا 230 °C و حتی در برخی گریدها تا دمای 285 °C، و خواص دینامیک عالی و مانایی فشاری ناچیز از جمله ویژگی هایی است که FKM را برای این کاربری مناسب می سازد.

دیگر کاربرد FKM تولید گسکت و شلنگ های مورد استفاده در صنعت هوا فضا است. علاوه بر خواص ذکر شده در بالا، FKM به راحتی می تواند در شرایط خلا و سیکل دمایی که برای مثال جت و هواپیماها در مانورهای هوایی تجربه می کنند، مقاومت کند. از جمله دیگر کاربردهای FKM می توان به گسکت های موتورهای توربین، Actuator های سیستم های هیدرولیک و دیگر گسکت های منیفولد و پمپ ها اشاره کرد.

See this website in English

See this website in English