نقش TPE ها در توسعه تجهیزات جانبی کنسول های بازی

همواره کودکان و نوجوانان علاقه زیادی به بازی های رایانه ای نشان می دهند و یکی از نگرانی های دائمی والدین تاثیر سوء این سرگرمی ها بر عادات و رفتار فرزندان خود است. اما با شیوع ویروس کرونا و انواع جهش یافته آن، برخی والدین نیز به استفاده از کنسول های بازی روی آوردند و همراه فرزندان خود تلاش کردند قدری از فشارهای ناشی از قرنطینه و تاثیرات آن بر روحیه افراد را کم کنند. در واقع فاصله گذاری اجتماعی بسیاری از جنبه های کاری ما را تغییر داده است و فعالیت های مختلفی از حضوری به آنلاین منتقل شده است. با بیشتر ماندن افراد در خانه و به هم خوردن تعادل بین کار و اوقات فراغت، بازی های ویدیویی در بین افراد گروه های سنی مختلف، محبوبیت بیشتری پیدا کرده است. نتایج جدید محققان حوزه سلامت روان نیز نشان می دهد که در صورت استفاده صحیح و برنامه ریزی شده از این بازی ها، حتی می توان گذشته از تسکین از استرس، به بهبود هماهنگی اعضای بدن و افزایش مهارت حل مسئله کودکان امیدوار بود. در این مقاله می خواهیم نقش پلیمرها (TPE ها) را در داشتن تجربه کاربری مفید از این کنسول های بازی بررسی کنیم.

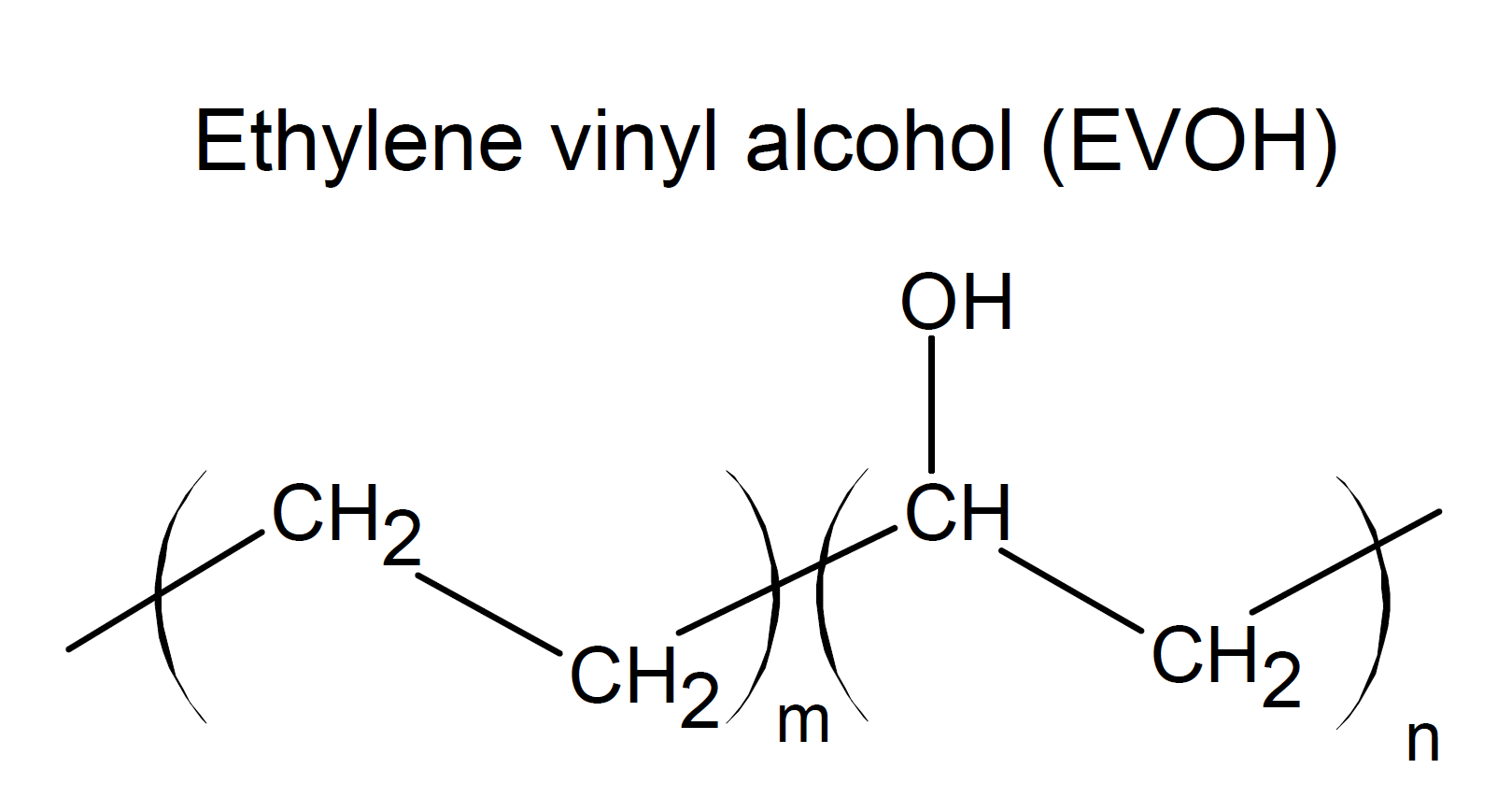

پلیمرها در بخش های مختلف تولید یک کنسول بازی به کار می روند. پلیمرهای مختلفی چون انواع PA هایی مانند نوع 6 و 12، ABS، PC/ABS و SAN در تولید بدنه و قاب این تجهیزات به کار می روند. تمامی این گزینه ها دوام کافی برای مدت زمان استفاده از این وسایل را دارند و جای نگرانی نیست. شاید از دید یک کاربر و از نگاه تجربه بازی، مهمترین بخش پلیمری این تجهیزات، قسمت هایی هستند که کاربران ساعت ها با آن در تماسند و وظیفه مهمی در ایجاد حس خوب پس از اتمام بازی دارند. خوشبختانه این بخش تماما توسط TPE های پلیمری تولید می شود که امکان هر گونه تغییرات در آن ها وجود دارد. بخش های Soft Touch و بیرونی تجهیزات جانبی پیشرفته جدید مانند گیم پد، صفحه کلید، کنترلر، جوی استیک و هدست به کمک TPE ها تولید می شوند.

ایجاد حس لامسه خوب برای کاربر، مقاومت کافی به سایش و فشرده شدن، مقاومت بالا در برابر روغن، چربی و تعریق پوست، رنگ پذیری عالی و با دوام، مقاومت خوب در برابر لغزش و نهایتا پایداری در برابر اشتعال، از جمله ویژگی های اولیه ای است که TPE های مورد مصرف در تولید تجهیزات کنسول های بازی های خانگی باید داشته باشند. در واقع TPE ها امکان تنظیم تمامی خواص مورد نیاز برای این کاربری را دارند، به شرط آنکه به درستی انتخاب و مورد مصرف قرار گیرند.

See this website in English

See this website in English