تفاوت های PA6 و PA66 در حین فرایند شکل دهی و کاربری نهایی

در بخش قبلی با تاریخچه و روش تولید دو پلی آمید مشهور PA6 و PA66 آشنا شدیم.

از آنجایی که این دو پلی آمید بیشترین کاربرد را در بین گروه های مختلف پلی آمید دارند، در این بخش با مهمترین ویژگی های این دو در حین شکل دهی و کاربری نهایی بیشتر آشنا خواهیم شد.

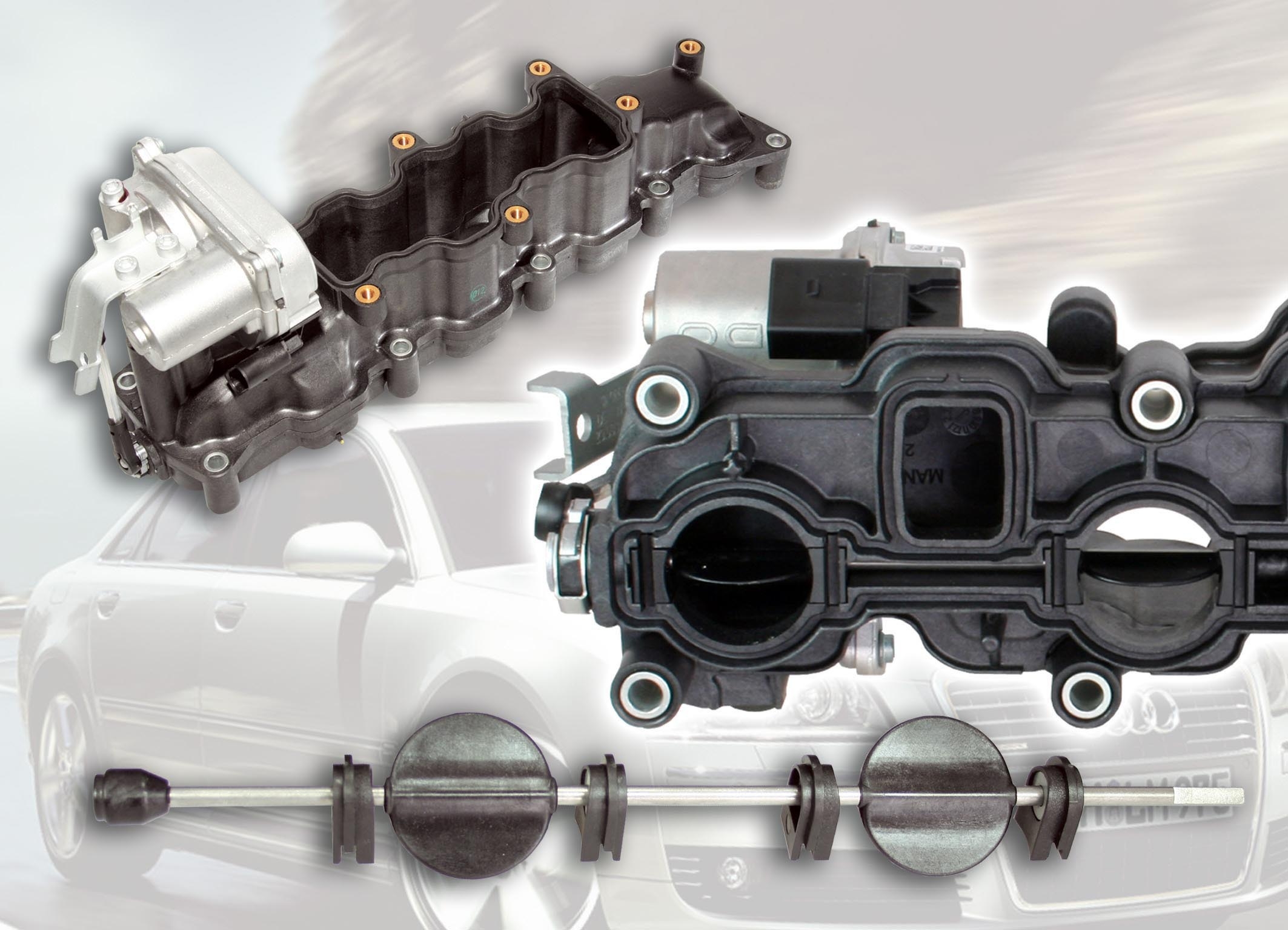

با توجه به جذب آب پلی آمیدها باید در نظر داشت پیش از شکل دهی و قالبگیری، گریدهای مختلف PA6 و PA66 را بایستی برای حداقل 2-4 ساعت در دمای 80 °C خشک کرد. از آنجایی که دمای ذوب PA6 قدری کمتر از PA66 است، بنابراین دمای فرایند شکل دهی نیز برای این پلیمر کمتر است. برای مثال در حین فرایند تزریق می توان دمایی در محدود 260-290 °C را برای PA6، و 275-300 °C را برای PA66 لحاظ کرد. در ادامه برای دمای قالب می توان 60-90 °C را برای PA6 و 80-120 °C را برای PA66 تنظیم کرد. باید در نظر داشت بر اساس تنظیمات فرایند تزریق و هندسه قطعه تولیدی به صورت معمول زمان چرخه تزریق برای پلی آمید 66 کمتر از پلی آمید 6 است، همچنین آبرفتگی و تاب خوردگی قطعات تولیدی با PA66 معمولا بیشتر از PA6 است.

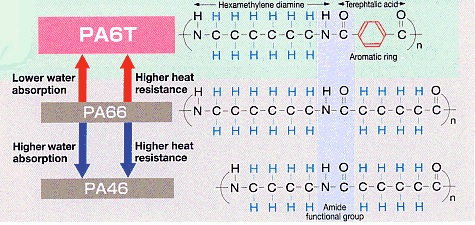

قطعات تولید با PA66 مدول و استحکام مکانیکی بالاتری دارند و از طرف دیگر قطعات بر پایه PA6 ضربه پذیری بالاتری دارند. معمولا کیفیت سطح قطعات تولیدی با PA6 بهتر از انواع تولید شده با PA66 است و نواقص سطحی کمتری ایجاد می شود. به دلیل جذب آب کمتر PA66 در مقایسه با PA6، قطعات تولیدی با PA66 در برابر رطوبت افت خواص کمتری نشان می دهند و این نکته در کنار پایداری ابعادی بالا در دماهای بالاتر در مقایسه با PA6 (به صورت کوتاه مدت قطعات تولیدی با PA66 حتی می توانند در معرض دماهای بالایی چون 220 °C قرار گیرند.)، مزیت اصلی PA66 است.

See this website in English

See this website in English