دانش شیمی در کنار فناوری لازم برای تجاری سازی محصولات حاصل از این رشته که توسط مهندسین شیمی و پلیمر توسعه داده می شود، می تواند زندگی را برای همه افراد آسان تر کند. شرکت های بزرگ حوزه شیمی و مواد اولیه در بخش های مختلف محصولات شیمیایی، پلیمری و … فعال هستند.

میتسوئی کمیکال که محصولات به نامی برای صنعت پلیمر تولید می کند، به تازگی در بخش محصولات شیمیایی خود از اسپری جدیدی برای مقابله با پشه مالاریا رونمایی کرده است و این محصول تایید سازمان بهداشت جهانی (WHO) را نیز دارد.

Vectron T500 نام محصول میتسوئی کمیکال است که برای کنترل رشد جمعیت پشه مالاریا و از بین بردن آن ها طراحی شده است. این محصول کاملا مناسب برای انواع سطوح و اتمسفرهای مختلف طراحی شده است و میتسوئی کمیکال با ارائه این محصول به بازار به یکی از اهداف خود که ارتقای سطح بهداشت زندگی انسان ها است خواهد رسید

See this website in English

See this website in English

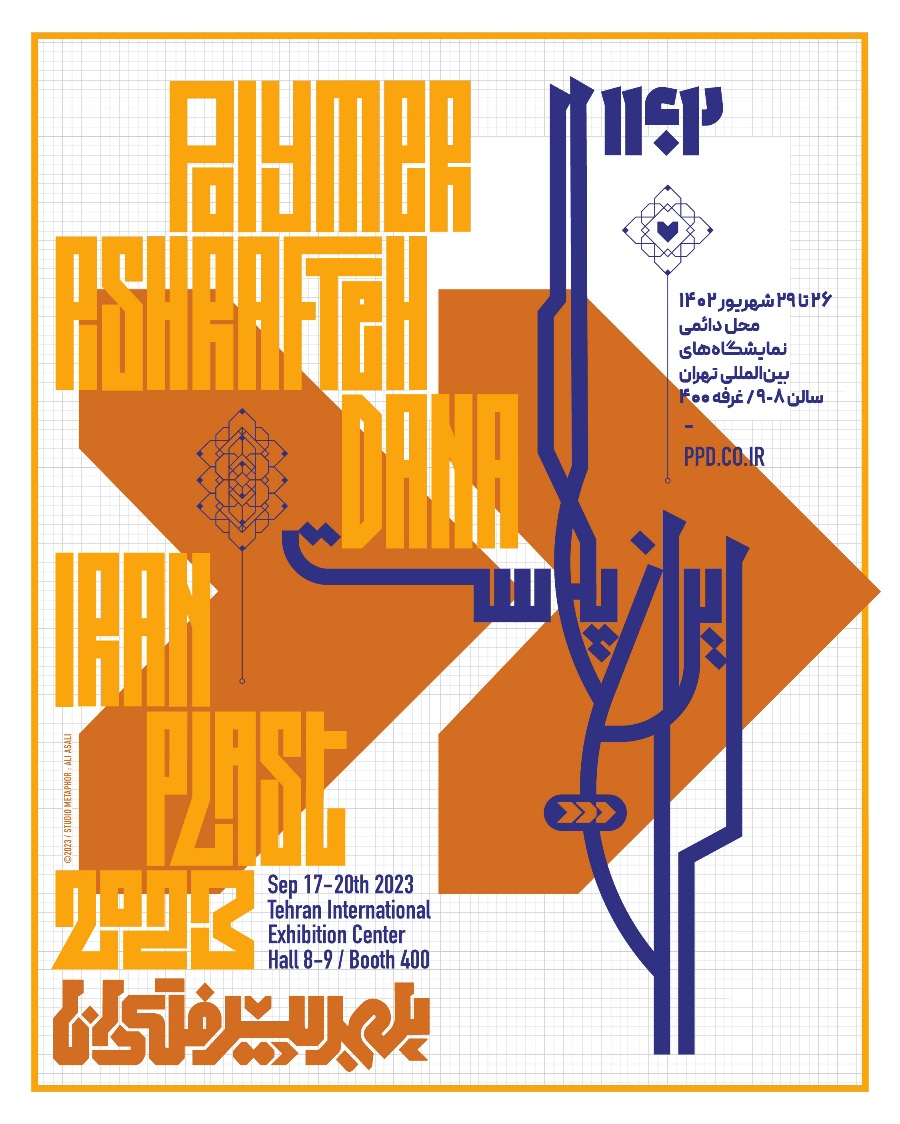

پلیمر پیشرفته دانا از شما دعوت می کند تا از غرفه این شرکت در نمایشگاه ایران پلاست بازدید نمایید.

پلیمر پیشرفته دانا از شما دعوت می کند تا از غرفه این شرکت در نمایشگاه ایران پلاست بازدید نمایید.