معرفی گریدهای تجاری ACM کمپانی زئون

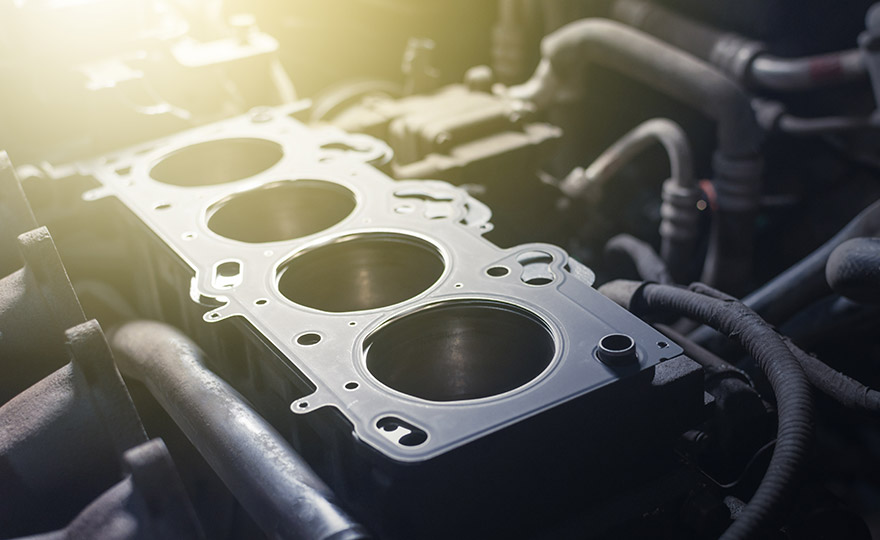

کمپانی معظم زئون ژاپن (Zeon) یکی از پیشتازان عرضه گریدهای مختلف الاستومر ACM برای استفاده در کاربردهای مختلف است. از جمله صنایعی که Zeon برای آن ها ACM ویژه ای توسعه داده است می توان به صنعت چسب، گسکت و واشر، شلنگ، چاپ و پرینت، اورینگ ها، روکش کابل و سیستم های ترمز اشاره کرد.

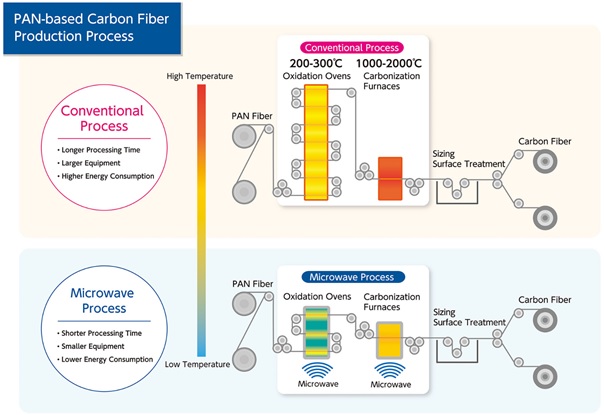

گریدهای ACM زئون در دو گروه اصلی گریدهای مخصوص فرایند تزریق و گریدهای مناسب برای تولید قطعات اکستروژنی قرار می گیرند. در هر بخش زئون برای کاربردهای معمولی و کاربری های نیازمند مقاومت حرارتی بسیار بالا گریدهای جداگانه ای عرضه می کند. این گریدها به کمک تکنولوژی پلیمریزاسیون امولسیونی منومر اکریلیک با دیگر منومرها مانند اتیلن، تولید می شوند.

مشخصات گریدهای تزریقی شامل ویسکوزیته مونی، نوع سایت های پخت و سختی Gehman در جدول زیر دیده می شود.

| Grade | Mooney Viscosity ML 1+4, 100°C [MU] | Relative Density | Cure Site | Gehman T100 [°C] |

| HyTemp® 4051 | 46 – 58 | 1,1 | Chlorine/Carboxyl | –18 |

| HyTemp® 4051EP | 35 – 47 | 1,1 | Chlorine/Carboxyl | –18 |

| HyTemp® 4051CG | 25 – 37 | 1,1 | Chlorine/Carboxyl | –18 |

| HyTemp® 4052 | 32 – 40 | 1,1 | Chlorine/Carboxyl | –32 |

| HyTemp® 4052EP | 25 – 35 | 1,1 | Chlorine/Carboxyl | –32 |

| HyTemp® 4065 | 27 – 45 | 1,1 | Chlorine/Carboxyl | –30 |

| HyTemp® 4053EP | 23 – 31 | 1,1 | Chlorine/Carboxyl | –42 |

| HyTemp® 4054 | 22 – 34 | 1,1 | Chlorine/Carboxyl | –41 |

| HyTemp® PV04 | 37 – 47 | 1,1 | None | –27 |

مشخصات گریدهای تزریقی مناسب برای کاربری های در تماس با دمای بالا شامل ویسکوزیته مونی، نوع سایت های پخت و سختی Gehman در جدول زیر دیده می شود.

| Grade | Mooney Viscosity ML 1+4, 100°C [MU] | Relative Density | Cure Site | Gehman T100 [°C] |

| HyTemp® AR12 | 28 – 38 | 1,1 | Special | – 30 |

| HyTemp® AR12B | 28 – 38 | 1,1 | Special | – 30 |

| HyTemp® AR14 | 28 – 38 | 1,1 | Special | – 40 |

| HyTemp® H570 | 30 – 40 | 1,1 | Special | –37 |

در ادامه در دو جدول زیر نیز مشخصات فنی گریدهای مناسب برای اکستروژن قرار داده شده است. جدول اول گریدهای معمولی ACM و جدول دوم گریدهای مناسب برای کاربری های در معرض دمای بالا را نشان می دهد.

| Grade | Mooney Viscosity ML 1+4, 100°C [MU] | Relative Density | Cure Site | Gehman T100 [°C] |

| HyTemp® AR71 | 42 – 54 | 1,1 | Chlorine | –18 |

| HyTemp® AR71L | 29 – 41 | 1,1 | Chlorine | –18 |

| HyTemp® AR715 | 27 – 39 | 1,1 | Chlorine | –24 |

| HyTemp® AR72LF | 28 – 36 | 1,1 | Chlorine | –28 |

| HyTemp® AR74 | 29 – 36 | 1,1 | Chlorine | –40 |

| Grade | Mooney Viscosity ML 1+4, 100°C [MU] | Relative Density | Cure Site | Gehman T100 [°C] |

| HyTemp® AR212HR | 34 – 44 | 1,1 | Special | – 25 |

| HyTemp® AR212XP | 34 – 44 | 1,1 | ||

| HyTemp® H310X | 31 – 45 | 1,1 | Special | – 25 |

| HyTemp® AR214 | 28 – 38 | 1,1 | Special | – 40 |

در بخش های بعدی با کاربردهای این گریدها آشنا خواهیم شد.

See this website in English

See this website in English