مشخصات فنی و کاربردهای Lotryl 35BA40، اصلاح ضربه و دوخت پذیری پلی استرها

اصلاح ضربه پذیری کامپاندهای پایه پلی استرهایی چون PET و PBT یکی از چالش های اساسی صنعت کامپاندینگ برای استفاده از این دو پلیمر در کاربردهای خاص، مانند قطعات خودرو، است. همچنین در کاربردهای بسته بندی وقتی پلی استرهایی چون PET به انواع فیلم یا ورق تبدیل می شوند، به بهبود خواص دوخت پذیری آن ها، مانند کاهش دمای دوخت و افزایش استحکام آن، نیاز است. در اینجا با گرید Lotryl 35BA40 کمپانی SK Functional آشنا خواهیم شد که به خوبی در این دو کاربرد می تواند نقاط ضعف پلی استرها را برطرف نماید.

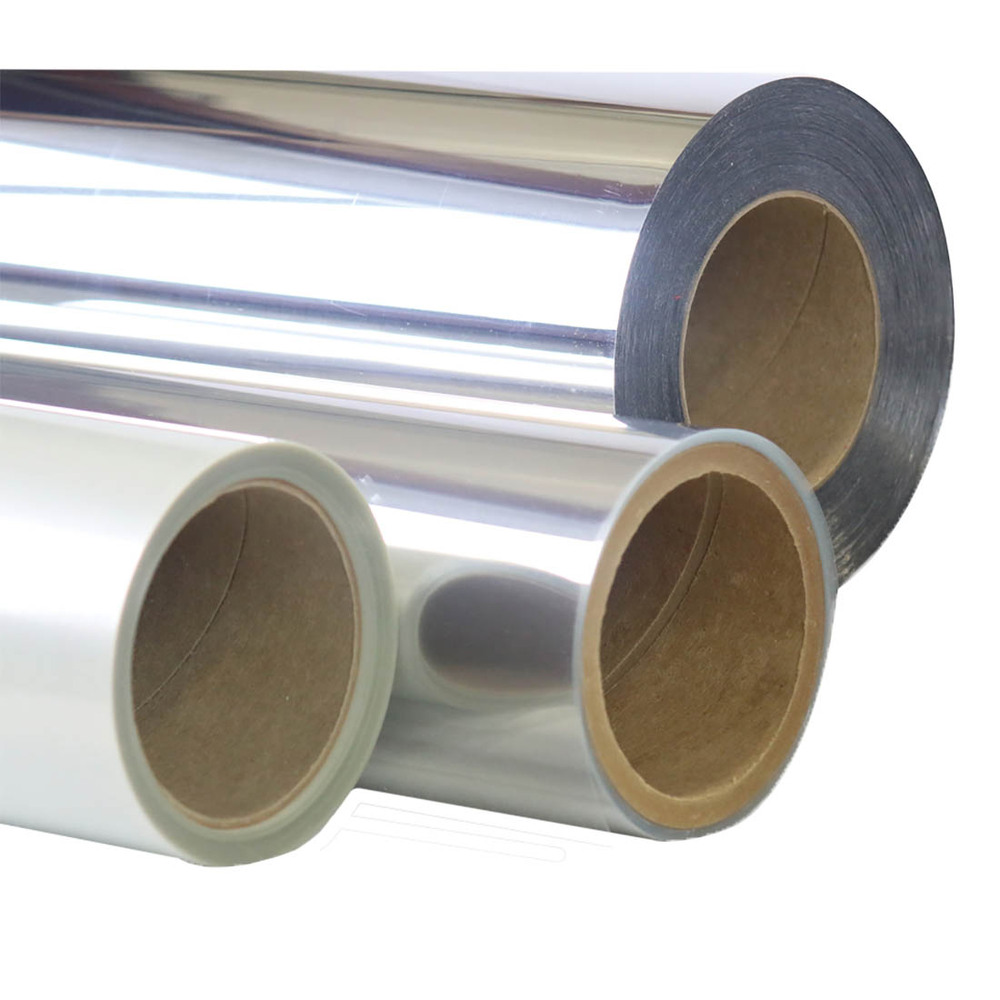

Lotryl 35BA40 یک کوپلیمر تصادفی بر پایه اتیلن و بوتیل اکریلات است. استفاده از منومر بوتیل اکریلات منجر بهبود سازگاری این افزودنی با پلی استرها شده است و به همین جهت به عنوان بهبود دهنده ضربه (Impact Modifier) استفاده گسترده ای دارد. همچنین با توجه به انعطافپذیری بالا، فرایند پذیری، شفافیت و دمای دوخت پایین به عنوان اصلاح کننده خواص دوخت پذیری فیلم های پلی استر نیز به کار می رود. با افزودن Lotryl 35BA40 به فیلم های پلی استر دمای دوخت کاهش و استحکام دوخت نهایی بالا می رود.

این گرید 33-37 درصد منومر بوتیل اکریلات در ساختار خود دارد و MFI آن در شرایط 190 °C, 2.16 kg برابر با 35-45 g/10min است. دمای ذوب Lotryl 35BA40 نیز برابر با 66 °C است که عدد کمی به حساب می آید و برای اصلاح خواص دوخت پذیری فیلم های پلی استری گزینه بسیار مناسبی است. در صورت انبارداری مناسب و باز نشدن درب کیسه ها، بهترین زمان استفاده از این افزودنی با ارزش تا دو سال می باشد.

See this website in English

See this website in English