آشنایی با هیدروتالسیت ها، پایدار کننده های حرارتی عاری از فلزات سنگین

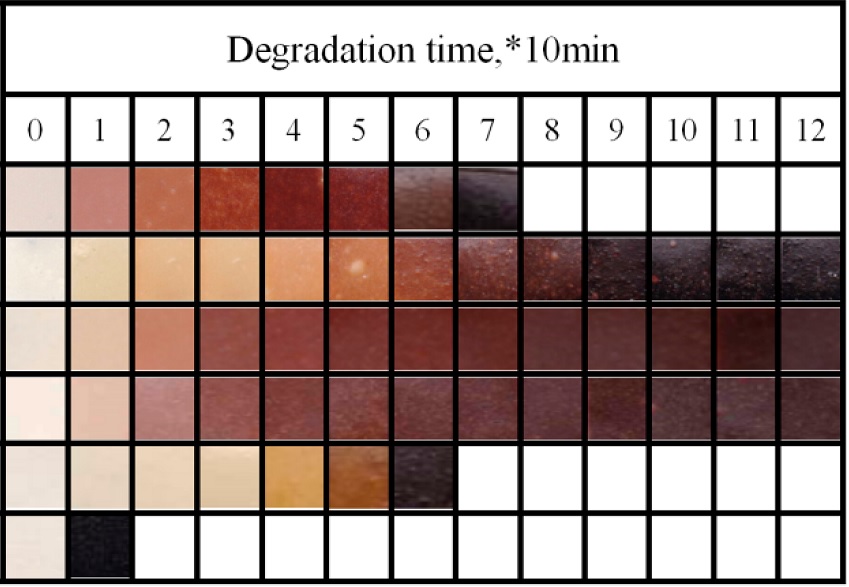

هیدروتالسیت ها ساختارهای صفحه ای معدنی هستند که این روزها جایگاه خاصی در تولید محصولات مختلف بر پایه کامپاندهای PVC پیدا کرده اند. هیدروتالسیت ها بدون داشتن فلزات سنگین می توانند به عنوان پایدار کننده حرارتی یا کمک پایدار کننده حرارتی به کار روند. توانایی بی نظیر هیدروتالسیت ها در جذب اسیدهای حاصل از تخریب PVC منجر به بازدهی بسیار بالای این گروه به عنوان استابلایزر شده است.

شرکت Kisuma که یکی از کمپانی های فعال در حوزه تولید مواد شیمیایی پایه است، طیف گسترده ای از گریدهای مختلف هیدروتالسیت را با نام تجاری Alcamizer توسعه داده است. این گریدها همگی بر پایه هیدروتالسیت ها هستند و بر اساس کاربرد نهایی گریدهای متفاوت بهینه سازی شده اند.

ویژگی های منحصر به فرد Alcamizer:

- این کمک پایدار کننده های حرارتی می توانند در کنار استابلایزرهای دیگری چون گریدهای بر پایه کلسیم یا قلع (Tin) به کار روند.

- مزیت اصلی گریدهای Alcamizer ایجاد ثبات رنگ در محصول است.

- گریدهای Alcamizer تمامی معیارهای بهداشتی و ایمنی را برآورده می کنند.

- این کمک پایدار کننده های حرارتی می توانند در تولید محصولات شفاف نیز به کار گرفته شوند.

- Alcamizer قابلیت توزیع و پخش راحتی در PVC دارد و قابلیت استفاده در تجهیزات معمول خطوط تولید را دارند.

- تمام این گریدها می توانند به عنوان کمک پایدار کننده و حتی استابلایزر اصلی در گریدهایPVC امولسیونی و سوسپانسیونی استفاده شوند.

در بخش بعدی با جزئیات فنی گریدهای مختلف بیشتر آشنا خواهیم شد.

See this website in English

See this website in English