Nitrile Butadiene Rubber (NBR) در بین رابرهای مختلف، معروف به اسب بارکش یا Workhorse رابرها است! شاید دلیل اطلاق این صفت کاربری های خاص این رابر در قطعات خودرو است. این نوشتار علل این نامگذاری را مورد بررسی قرار می دهد و ویژگی های منحصر بفرد این رابر را بر می شمارد. همانگونه که از نامگذاری این رابر مشخص است از کوپلیمرهای آکریلونیتریل و بوتادی ان تشکیل می شود و بر اساس حدود درصد آکریلونیتریل، مقاومت قطعات تولید شده با آن در برابر انواع روغن، سوخت و مواد شیمیایی تغییر می کند.

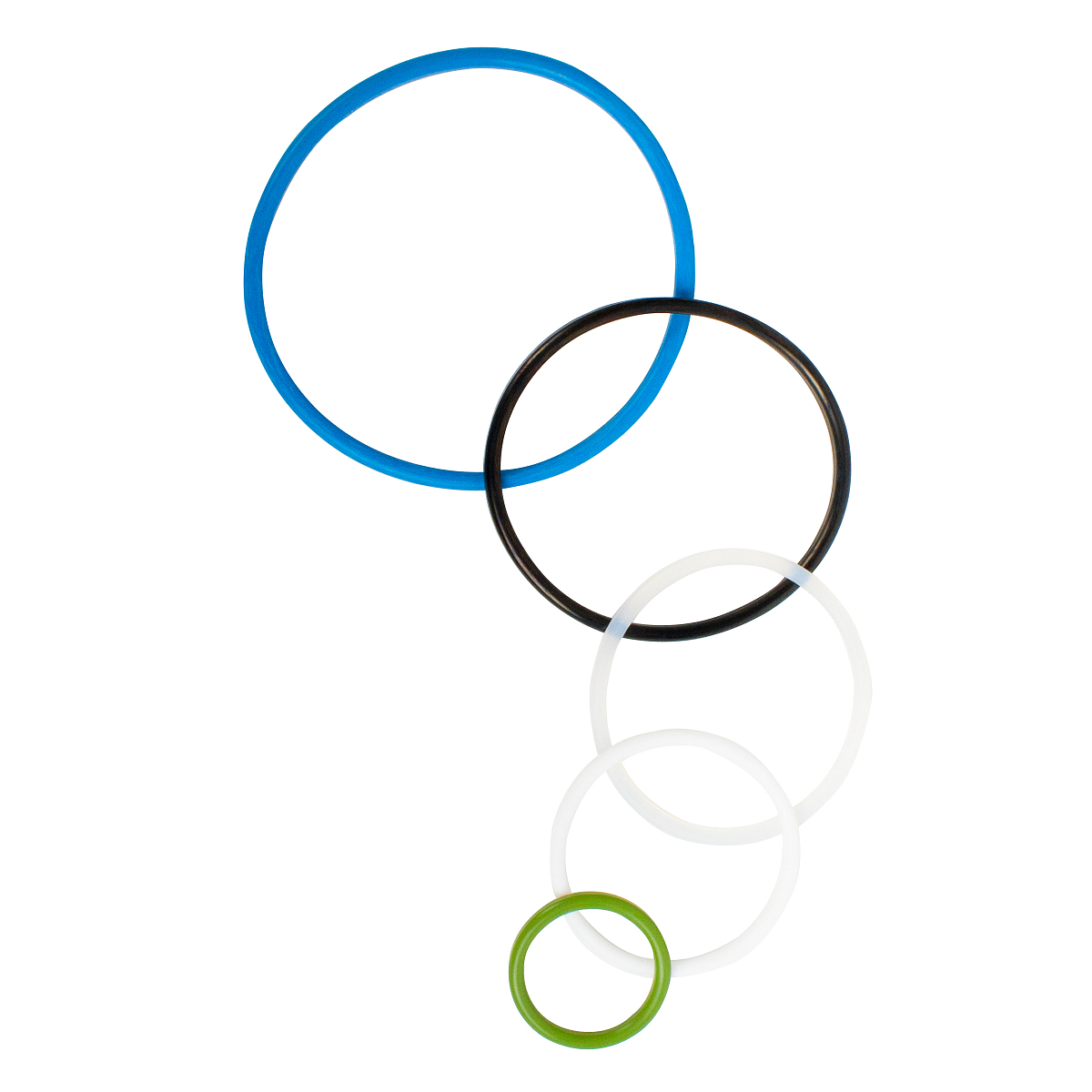

بیشترین کاربرد کامپاندهای NBR تولید قطعات خودرویی است که در مجاورت روغن، سوخت و دیگر مواد شیمیایی قرار می گیرند. از جمله این قطعات می توان به شلنگ های انتقال روغن، کاسه نمد، گرومت و انواع واشر اشاره کرد. گستره وسیع دمای کاربری این رابر (-40 °C – +125 °C) منجر به عملکرد خوب آن در کاربری خودرو شده است. همچنین NBR در تولید شلنگ های هیدرولیکی صنعتی، لاینر های صنایع نفت، گاز و پتروشیمی، تسمه – نقاله، روکش رل های فلزی، کفش، کفپوش، چسب و … به کار می رود. همه ساله به صورت متوسط حدود 400 هزار تن انواع گریدهای NBR در کاربری های ذکر شده به مصرف می رسند.

درصد آکریلونیتریل اثر مهمی بر خواص قطعات تولیدی با NBR دارد. به صورت خلاصه می توان گفت با افزایش سهم آکریلونیتریل مقاومت در برابر روغن و سوخت، مقاومت سایشی، استحکام مکانیکی، پایداری حرارتی و سرعت پخت با سیستم های بر پایه گوگرد افزایش و از طرفی مانایی فشاری، انعطافپذیری به خصوص در دمای پایین و سرعت پخت با پراکسیدها کاهش می یابد. از جمله مهمترین ایرادهای وارد بر NBR مقاومت کم آن در برابر تابش نور خورشید است. این ایراد به دلیل اشباع نبودن ساختار این رابر است. گونه های ویژه NBR موسوم به(HNBR) Halogenated NBR با ساختار اشباع برای این منظور توسعه داده شده اند. لازم به ذکر است که این گریدها مقاومت بهتری در برابر انواع روغن نسبت به گریدهای عادی دارند. در حقیقت می توان گفت نزدیک ترین رابر از نظر مقاومت در برابر روغن ها و سوخت به خانواده رابرهای فلوئوره مانند FKM، HNBR است.

از جمله دیگر گریدهای ویژه NBR انواع کربوکسیله شده ( اصلاح شده با کربوکسیلیک اسید به منظور بهبود فرایند پخت و خواص مکانیکی) و گریدهای پیش پخت شده (Pre-crosslinked) هستند. گریدهای کربوکسیله خواص مکانیکی بهتر و انعطافپذیری کمتری نسبت به گریدهای عادی دارند. همچنین انواع پیش پخت شده فرایندپذیری بهتر و کیفیت سطح قطعه مطلوب تری دارند.

بخش بزرگی از مصرف NBR مربوط به اصلاح پلاستیک هایی مانند PVC است و آلیاژهای PVC/NBR در کاربردهای خودرویی، از جمله تولید شلنگ های مختلف استفاده زیادی دارد.

NBR به کمک فرایند پلیمریزاسیون امولسیون تولید می شود. از جمله بزرگترین تولید کنندگان NBR می توان از کمپانی های صاحب نامی چون Eni Versalis, Lanxess, LG, Nitriflex, Zeon, Kumho یاد کرد.

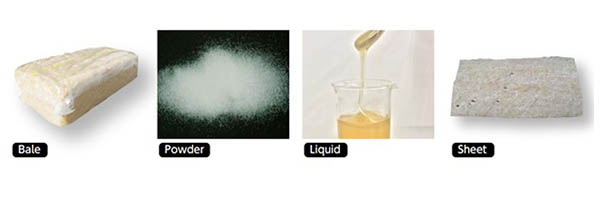

NBR در شکل های فیزیکی مختلفی مانند Bale، پودر، مایع و ورق تولید می شود. هر چند باید توجه داشت برخی از گریدها شکل فیزیکی محدودی دارند.

![]()

See this website in English

See this website in English