وقتی صحبت از یک کالای ژاپنی می شود، خیالمان بابت کیفیت آن کاملا راحت است و می دانیم همواره شرکت های ژاپنی در لیست بهترین تولیدکنندگان کالاهای مختلف قرار دارند. کمپانی بزرگ و صاحب نام و آوازه Zeon نیز در زمره چنین شرکت هایی است. Zeon غول ژاپنی فعال در حوزه مواد اولیه شیمیایی و پلیمری است که نوآوری هایش به حوزه تولید کالاهای مختلف نیز گسترش یافته و علاوه بر مواد اولیه، کالای نهایی و نیمه نهایی نیز تولید می کند. Zeon بیش از 70 سال سابقه فعالیت حرفه ای دارد، در 19 کشور و منطقه مختلف دنیا فعالیت مستقیم دارد و این حجم از عملیات گسترده به کمک بیش از 3500 کارمند توانمند برنامه ریزی و اجرا می شود.

شرکت پلیمر پیشرفته دانا با توجه به حضور چند ساله خود در صنعت الاستومر و تسلط فنی بر گریدها و محصولات شرکت های بنام این حوزه، این بار محصولات خاص Zeon را برای بازار ایران در نظر گرفته است. الاستومرهای خاص Zeon که بعضا در دنیا در دسته سه محصول برتر گروه محصول خود قرار دارند، شامل ACM (Polyacrylate Rubber)، ECO (Epichlorohydrin Rubber), HNBR (Hydrogenated Nitrile Rubber), NBR (Acrylonitrile Butadiene Rubber) و IR (Polyisoprene Rubber) هستند.

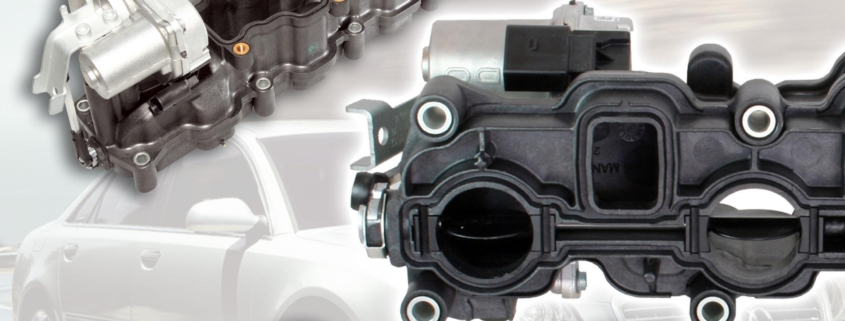

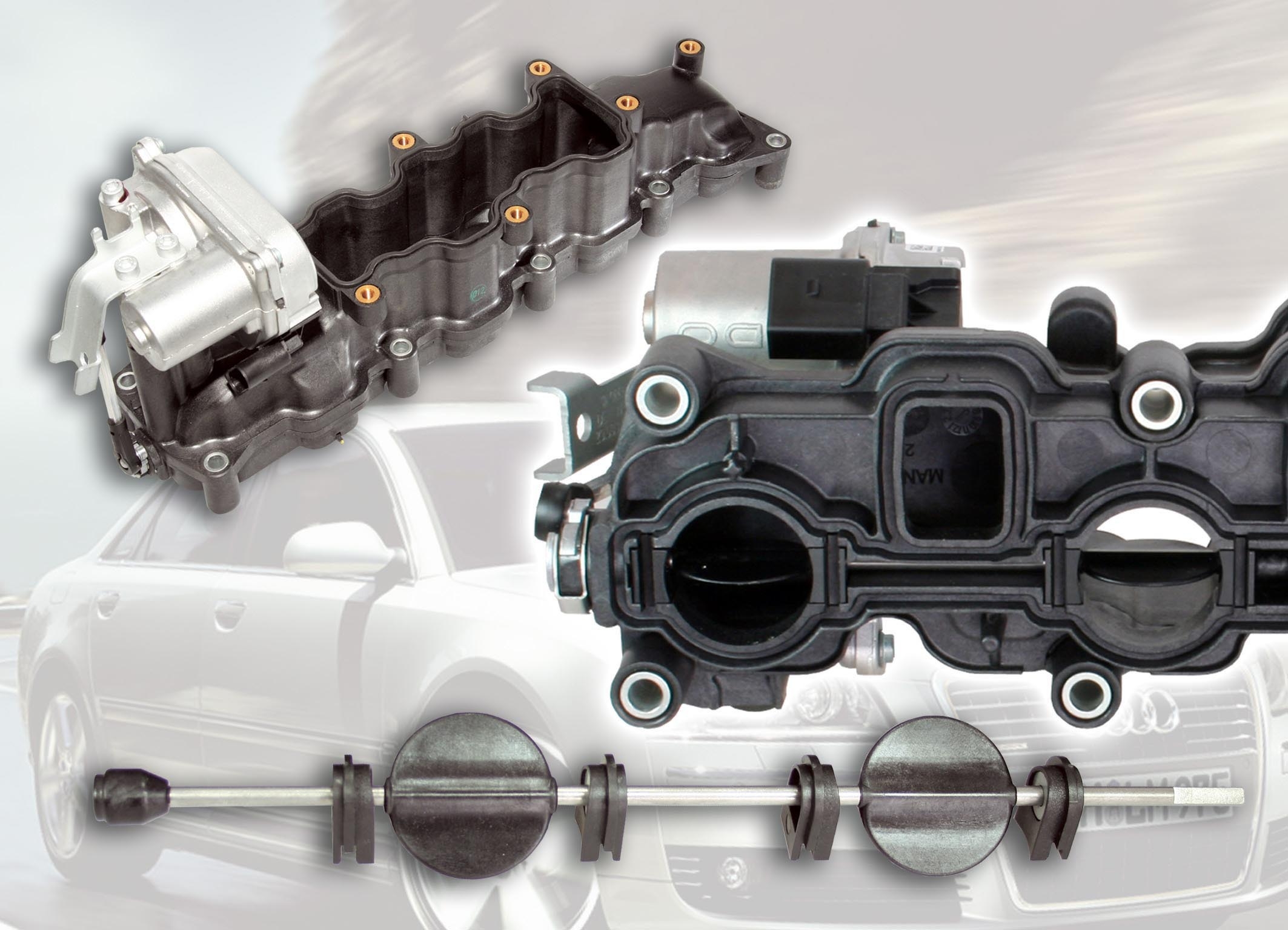

ACM رابری مقاوم در برابر حرارت است که گریدهای مختلف آن بر اساس سرعت پخت در تولید قطعات مختلفی چون انواع واشر و اورینگ خودرویی و صنعتی به کار گرفته می شوند. Zeon گریدهای خاصی دارد که انعطاف پذیری بسیار بالایی در دماهای منفی، حتی تا 35- درجه سانتی گراد دارند. 11 گرید مختلف ACM با کاربری های گوناگون در سبد محصولات Zeon وجود دارد.

ECO الاستومری خاص با کاربردهای منحصربفرد است. این الاستومر مقاومت بسیار خوبی در برابر انواع سوخت های مایع و گاز دارد و در تولید انواع واشر و دیافراگم به کار می رود. همچنین گریدهای خاص آن در تولید Printer Roll ها به کار می روند که قابلیت بسیار خوبی در اتلاف الکتریسیته ساکن دارند. 7 گرید ویژه ECO توسط Zeon تولید می شود.

محصول بعدی NBR است که در بیش از 30 گرید مختلف توسط Zeon تولید می شود. گریدهای مختلف با درصد نیتریل بسیار کم، متوسط و بسیار زیاد، همچنین انواع کربوکسیله شده، پودری، لاتکس و در نهایت آلیاژهای NBR/PVC توسط Zeon تولید می شوند و در واقع تمامی گریدهای فنی دنیای NBR توسط این کمپانی عرضه می شوند.

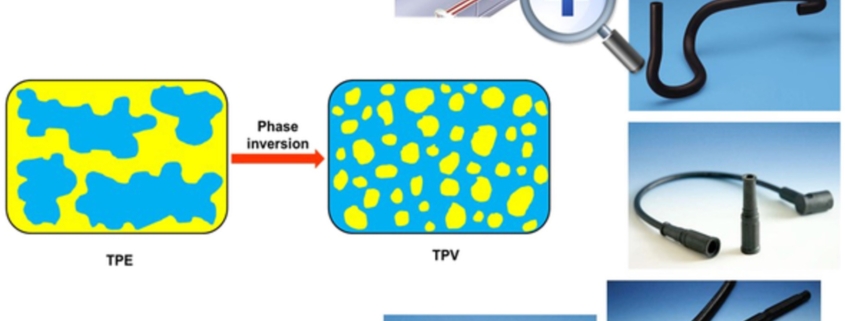

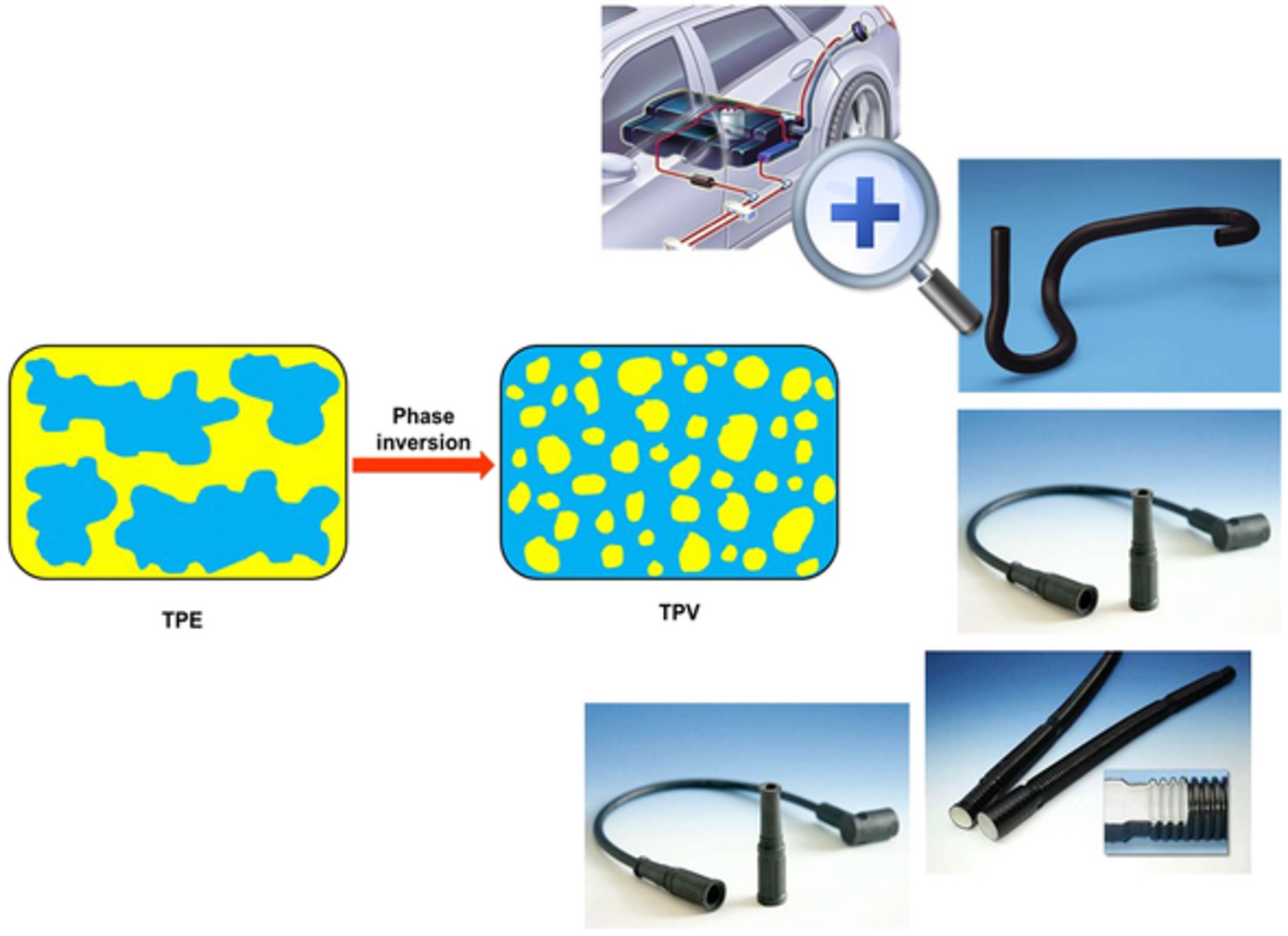

اما منحصربفرد ترین محصول Zeon، محصول HNBR این کمپانی است. انواع مختلف HNBR با درصدهای مختلف نیتریل، مناسب برای تولید قطعات با دمای کاربری پایین و در نهایت با شکل فیزیکی لاتکس در سبد محصولات Zeon وجود دارند و بیش از 25 گرید مختلف HNBR توسط این کمپانی تولید می شود.

آخرین الاستومر خاص تولیدی Zeon، IR است. این کمپانی دو گرید IR را برای کاربری هایی چون تایر خودرو، دوچرخه و هواپیما، انواع تسمه ها، زیره کفش و دیگر کالاها تولید می کند.

برای آشنایی با مشخصات هر یک از محصولات Zeon به صفحه محصول مربوط به آن ها در وبسایت پلیمر پیشرفته دانا مراجعه کنید و کاتالوگ هر محصول را به منظور پیدا کردن گرید مناسب برای کاربری مدنظر خود، مطالعه کنید. در بخش های بعدی این مقاله با مشخصات فنی و کاربرد هر یک از این گریدها آشنا خواهیم شد.

See this website in English

See this website in English