چقدر با دنیای رابرهای اکریلیکی (ACM Rubbers) آشنا هستیم؟

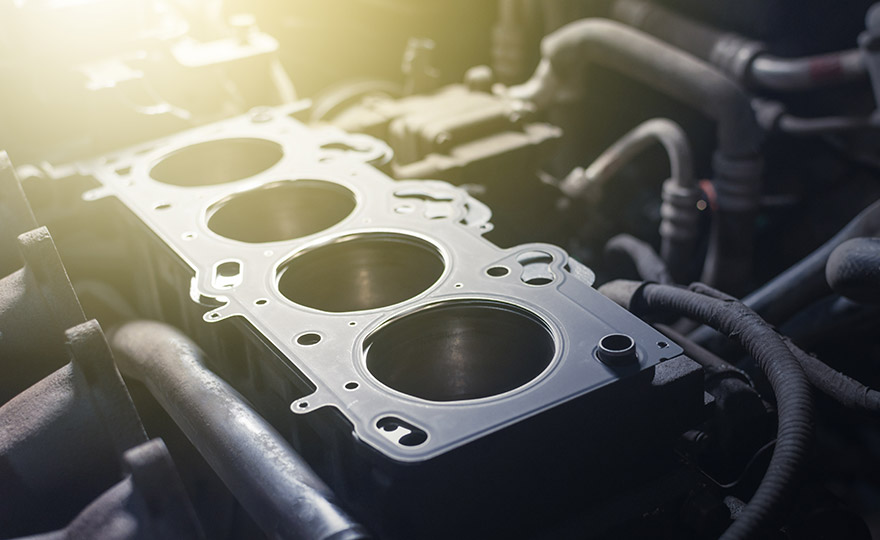

فرض کنید مهندس طراح یک قطعه لاستیکی (برای مثال اورینگ و واشر) برای یک مجموعه خودرویی یا صنعتی هستید. این قطعه در معرض دماهای بالا قرار دارد و در زمان کاربری سیال روغن از آن عبور می کند. مشخصا دمای سرویس قطعه مورد نظر شما حدود 150-170 C می باشد و پایداری در برابر روغن نیز بسیار اهمیت دارد. اگر به مرحله انتخاب مواد اولیه مناسب برای تولید این قطعه رسیدید، حتما ACM را در ذهن داشته باشید و با این بخش در خصوص معرفی فنی رابرهای اکریلیکی یا ACM (Alkyl Acrylate Copolymer) ها همراه باشید.

اگر بخواهیم لیست کامل مزایای ACM را مرور کنیم، علاوه بر مقاومت بالا در برابر دما و روغن باید بگوییم ACM در برابر ازون پایدار است و نفوذ پذیری پایینی در برابر گازها دارد. هر چند همانند تمامی مواد اولیه معایبی نیز متوجه ACM است و در برابر رطوبت، اسیدها و بازها مقاومت کمی دارد. همچنین ACM را در تولید قطعاتی که در معرض دماهای کمتر از -10 C قرار می گیرند، نباید استفاده کرد. بیشترین کاربرد ACM در تولید قطعات لاستیکی در خودرو است که با سیالاتی مانند روغن هیدرولیک با دماهای بالا در تماسند.

گریدهای مختلف ACM در فرایندهای تزریق و اکستروژن به کار گرفته می شوند. از جمله قطعات تزریقی که با ACM تولید می شوند می توان به اورینگ و واشرهای مورد استفاده در سیستم های حاوی روغن با دمای بالا مانند حوضچه های روغن اشاره کرد. قطعات اکستروژنی ACM نیز شامل انواع شلنگ و تیوب مورد استفاده در موتورهای توربو و سیستم خنک کاری روغن می شوند.

در بخش های بعدی این نوشتار با گریدهای تجاری ACM، مشخصات فنی و کاربردهای آن ها آشنا خواهیم شد.

See this website in English

See this website in English

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.