TPE ها، پلیمرهایی در خدمت نظام سلامت جوامع انسانی

اکنون که به پاییز سال 1399 هجری شمسی رسیده ایم، می توان گفت بیش از 9 ماه است که بسیاری از کشورهای جهان درگیر مبارزه با ویروس کرونا یا همان کووید 19 (Covid 19 virus)، هستند. در ابتدای همه گیری این ویروس در کشور چین اصلا فکر نمیکردیم روزی ما ایرانی ها نیز گرفتار آن شویم. تا اینکه در ابتدای اسفندماه سال 1398 متوجه شدیم این ویروس پا به ایران ما نیز گذاشته است. پس از این خبر، خوش بین بودیم با رسیدن تعطیلات نوروز و ورود جبهه های هوای گرم در بهار و تابستان، از آسیب این ویروس رها خواهیم شد. اما الان که در میانه پاییز هستیم، نه تنها از آمار مبتلایان به این ویروس عددی کم نشده است، بلکه به معنای واقعی کلمه تبدیل به پاندمیک شده است و متخصصین حوزه ویروس شناسی می گویند رفتار این ویروس به روز شده است! پس مجبوریم برای حفظ سلامت خود و اطرافیانمان، بیش از پیش به بهداشت شخصی اهمیت دهیم و در تلاش باشیم تا زنجیره انتقال این ویروس را قطع کنیم. اما به تازگی سازمان جهانی بهداشت از ناکارآمدی دستکش نیز خبر داده است. همچنین انتقال این ویروس به روز شده از سطوح کم گزارش شده است و بیشتر هشدارهای نظام های درمانی به رعایت اصول بهداشتی در مکان های بسته و شلوغ است. در حقیقت این روزها کووید 19 بیشتر از طریق افراد آلوده و از طریق دستگاه تنفسی منتقل می شود. به همین دلیل استفاده از ماسک مناسب روش پیشگیری مناسبی است. این بخش شما را با نوآوری های تولید ماسک به کمک TPE ها آشنا می کند.

بخش پیشین (لینک زیر) پلیمرهایی را که این روزها با تولید کالاهای مختلف ما را در برابر ویروس کرونا محافظت می کنند، معرفی کرد.

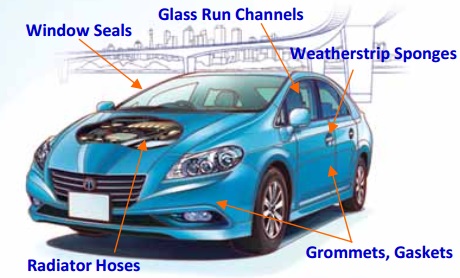

اما در کنار کالاهای معمول معرفی شده، کمپانی های صاحب نام و چابک فعال در کسب و کار حوزه پلیمرها دست به ابداعاتی نیز زده اند. تولید ماسک به کمک دستگاه تزریق و ترموفورمینگ بخشی از این فعالیت ها بوده است. شرکت آلمانی کرایبورگ با سابقه فعالیت صنعتی بیش از 70 سال و شروع کسب و کار در حدود 30 ساله خود در حوزه TPE ها، یکی از صاحب برندهای تولید TPE برای صنایع مختلفی همچون خودروسازی، پزشکی، لوازم خانگی و قطعات صنعتی است. با آغاز پاندمیک کرونا، کرایبورگ از جمله اولین شرکت هایی بود که شروع به فعالیت و آزمایش ایده های نوآورانه بر پایه TPE، برای جلوگیری از گسترش کرونا کرد. کرایبورگ به کمک یکی از همکاران خود که تولید کننده قطعات الکترونیکی و صنعتی است، در این روز های کرونایی توانست ماسک هایی را به کمک گریدهای TPE پزشکی تولید کند که به صورت چند بار مصرف هستند. فیلتر این ماسک ها را می توان تعویض کرد و بدنه ماسک را به کمک دست یا ماشین های شستشو چندین بار شستشو کرد و بارها استفاده کرد. استفاده از TPE های پزشکی هیچگونه حساسیت پوستی ایجاد نمی کند و با طراحی خوب و محل قرارگیری به جای فیلتر، محدودیتی در کاربری روزانه برای افراد مختلف و حتی کادر درمان ایجاد نمی کند. برای مطالعه بیشتر در ارتباط با TPE ها می توانید به لینک زیر مراجعه کنید.

See this website in English

See this website in English