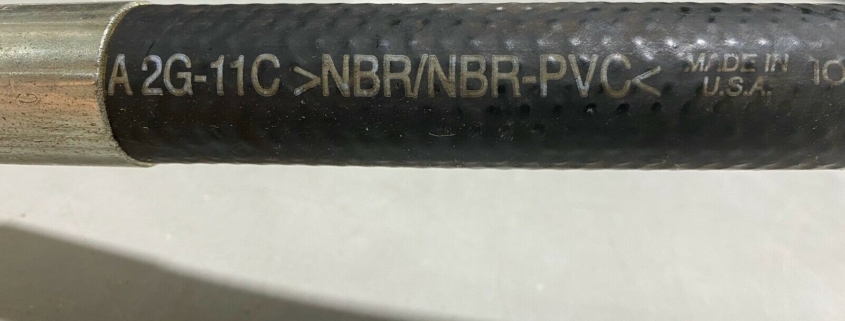

مشکلات فنی رایج و راهکارهایی برای تولید قطعات با الاستومر NBR/PVC – بخش سوم

در بخش قبلی با تعدادی از مشکلات رایج در حین تولید قطعات مختلف بر پایه رابر NBR/PVC آشنا شدیم. می توانید با مراجعه به لینک زیر با این موارد آشنا شوید و با این بخش با ادامه مشکلات فنی رایج و راهکارهای بهبود کیفیت قطعات تولیدی با NBR/PVC همراه شوید.

یکی از مهمترین وظایف مهندسین تولید عارضه یابی خط تولید است. همواره به دلایل مختلفی چون نوسان کیفیت مواد اولیه، تغییر در شرایط فرایند تولید و … کیفیت محصول نهایی منطبق بر رویه های کنترل کیفی نمی باشد و محصول نامنطبق به عنوان ضایعات خط تولید محسوب می شود. باید دقت کرد راه حل اصلی رفع ایراد را بایستی با در نظر گرفتن تمامی شرایط حاکم بر خط تولید پیاده سازی کرد و نکاتی که در ادامه شرح داده می شوند تنها بر اساس تجربیات گذشته می باشد.

- افزایش چسبندگی به فلز و پارچه: برای بهبود چسبندگی بخش تولید شده با NBR/PVC به فلزات بایستی ابتدا سطح فلز را آماده کرد. سطح فلز بایستی عاری از هر گونه آلودگی و چربی باشد. در این حالت افزایش 6-8 phr رزین های چسبنده کمک شایانی به افزایش چسبندگی می کند. همچنین می توان تا 20 phr سیلیکا به فرمولاسیون اضافه کرد. در نهایت در صورت امکان می توان قدری سرعت پخت را کاهش داد. در مورد چسبندگی به پارچه بایستی تا حد ممکن از گریدهای با ویسکوزیته کم استفاده کرد.

- کنترل و پایداری ابعادی در حین اکستروژن: در این خصوص بایستی از گریدهای با محتوای PVC بیشتر انتخاب کرد. همچنین زمان خنک کاری در قالب بایستی به اندازه کافی باشد. در صورت امکان از دوده های Fast Extrusion Furnace یا FEF استفاده شود و تا 20 phr می توان از لاستیک های بازیافتی استفاده کرد.

- سخت شدن کامپاند در حین انبارش: برای جلوگیری از سخت شدن کامپاند در حین انبارش می توان از گریدهای با محتوای PVC کمتر استفاده کرد. همچنین می توان مقدار گوگرد کامپاند را تا حد ممکن کاهش داد و کامپاند را در دمای کم انبارش کرد.

- وجود تخلخل بعد از قالبگیری: در این صورت بایستی مجددا فرایند پخت، شامل دما و زمان را چک کرد. همچنین می توان قدر پودر لاستیک بازیافتی اضافه کرد یا ویسکوزیته کامپاند را افزایش داد.

See this website in English

See this website in English