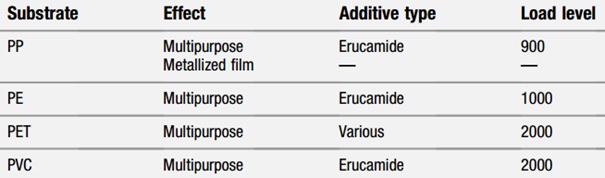

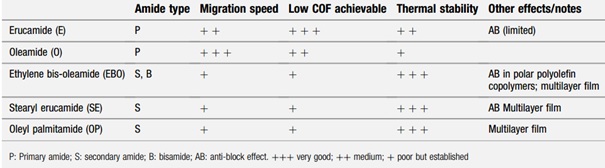

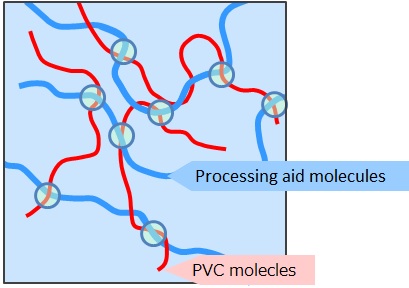

کمک فرآیند های اکریلیک چند دهه است که به صورت گسترده محصولات PVC سخت و منعطف شامل، ورق های کلندرینگ، انواع پروفیل ها، محصولات دمشی، قطعات تزریق و انواع فوم استفاده می گردد. استفاده از کمک فرآیند های اکریلیک در فرمولاسیون محصولات PVC دارای مزایای متنوعی شامل موارد ذیل می باشد.

- تسریق سرعت فیوژن، بهبود یکنواختی مذاب وکاهش دمای فرآیند

- افزایش سرعت تولید

- پخش بهتر و یکنواخت تر افزودنی ها

- استحکام فوق العاده بالاتر مذاب و کمک به یکنواختی شکل محصول به خصوص در لبه ها

- افزایش شفافیت و براقیت محصول و ایجاد یک سطح یکنواخت فاقد هرگونه حفره یا حباب هوا برروی آن

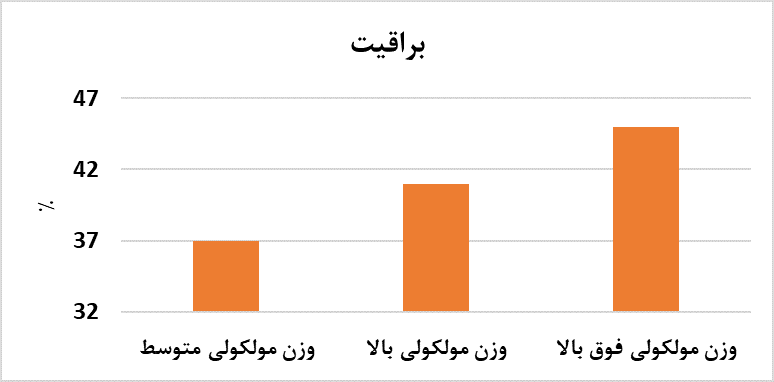

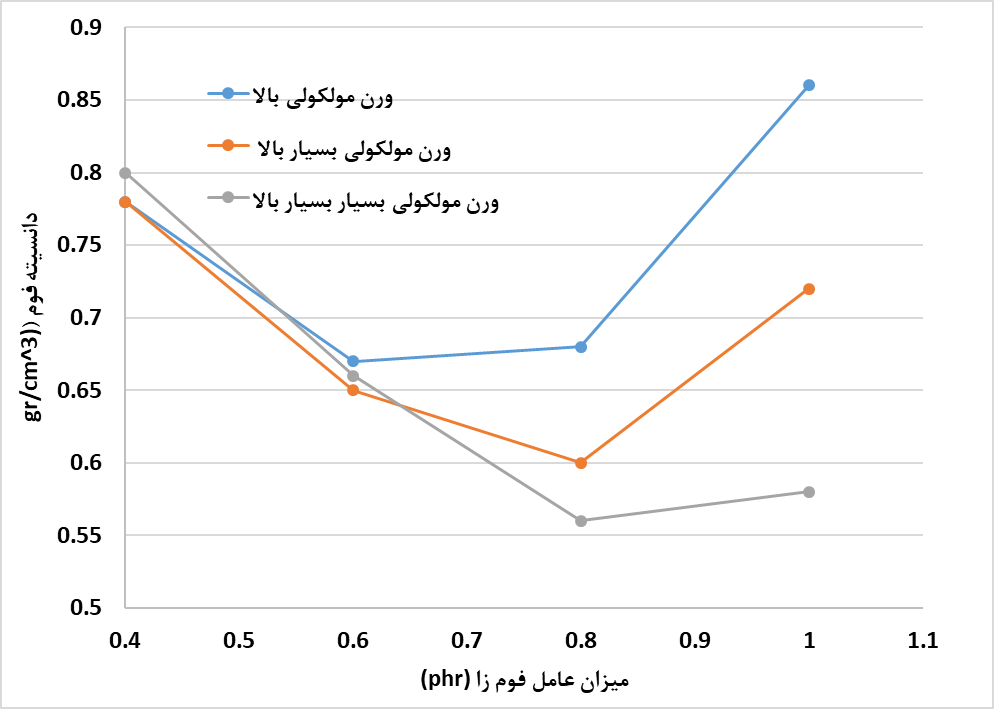

کمک فرآیندهای اکریلیک متناسب با نوع گرید در وزن مولکولی های متفاوتی عرضه می گردند. در استفاده از کمک فرآیندهای اکریلیک استفاده از گرید با وزن مولکولی مناسب تاثیر به سزایی در خواص نهایی محصول تولید دارد. به عنوان نمونه در شکل زیر براقیت 60 درجه سه پروفیل پنجره L شکل که حاوی 1.5 phr کمک فرآیند اکریلیک با وزن مولکولی های متفاوت می باشند آورده شده است.

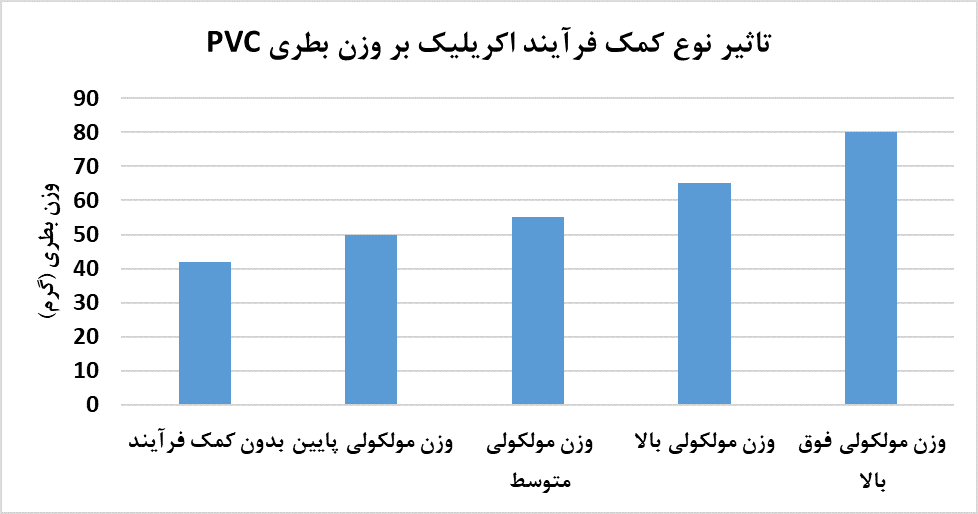

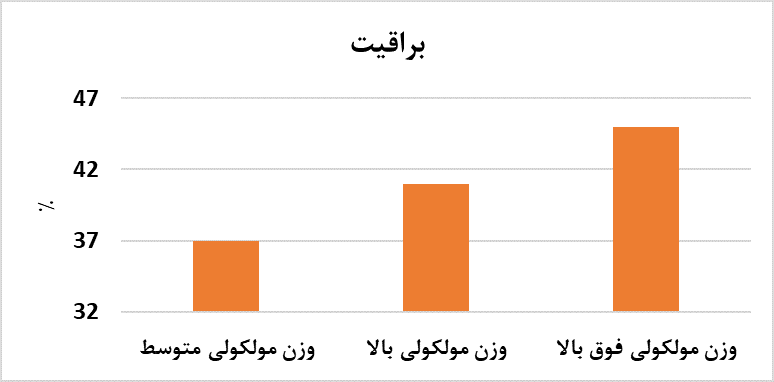

با توجه به شکل، افزایش وزن مولکولی کمک فرآیند اکریلیک براقیت محصول افزایش می یابد. با این وجود انتخاب گریدهایی با وزن مولکولی های بالا کاملا متناسب با کاربرد می باشد و همواره امری ایده آل محسوب نمی گردد. برای بهتر روشن شدن این موضوع در شکل زیر، تاثیر وزن مولکولی کمک فرآیند اکریلیک بر وزن بطری های 1.5 لیتری دمشی PVC حاوی 1.5phr کمک فرآیند آورده شده است.

هدف استفاده از کمک فرآیندهای اکریلیک در تولید محصولات دمشی PVC، افزایش استحکام مذاب پاریسون، جلوگیری از شُره ، تولید محصولی با صخامت دیواره های یکنواخت و در نهایت آزادسازی راحت تر محصول از قالب می باشد. در این تولید محصولات دمشی با وجود اینکه معمولا ایداه آل تا برای آزادسازی آسان تر قطعه از قالب از کمک فرآیندهایی با وزن مولکولی های بالا و بسیار بالا استفاده شود اما همان طور که در شکل مشاهده می نماید استفاده از گریدهایی با وزن مولکولی بسیار بالا تاثیر منفی قابل توجهی را برروی وزن محصول دمشی نهایی دارد.

در تولید محصولات PVC تزریقی نیز انتخاب کمک فرآیند اکریلیک با وزن مولکولی مناسب بسیار حائز اهمیت است. بهبود فیوژن و یکنواختی مذاب، رفع عیوب ظاهری قطعات تزریقی، بهبود فرآیندپذیری و آزادسازی از سطح قالب از دلایل اصلی استفاده از این کمک فرآیندها در فرمولاسیون محصولات تزریقی می باشد. در بحث بهبود فیوژن و یکنواختی مذاب تقریبا تمام گریدهای کمک فرآیند اکریلیک عملکرد نسبتا مشابهی را از خود نشان می دهند. بهبود یکنواختی مذاب تاثیر مستقیمی برمقاومت ضربه محصولات PVC تزریقی دارد. برای مقایسه داده های مربوط به مقاومت ضربه یک فرمولاسیون PVC بدون اصلاح کننده ضربه در دو حالت فاقد کمک فرآیند و حاوی 1phr کمک فرآیند اکریلیک با وزن مولکولی بالا آورده شده است.

| استحکام ضربه (ژول) |

| حاوی 1phr کمک فرآیند |

بدون کم فرآیند |

دما |

| 30.6 |

30.1 |

°C23 |

| 32.8 |

1.1 |

°C0 |

همان طور که مشاهده می شود، در دمای 23، هر دو نمونه استحکام ضربه مشابهی از خود نشان می دهند. اما تاثیر فیوژن و یکنواختی بهتر مذاب در دمای 0 درجه به خوبی نمایان می گردد و نمونه حاوی کمک فرآیند خواص بهتری داشته و استحکام ضربه ای تا 30 برابر بالاتر از نمونه فاقد کمک فرآیند از خود نشان می دهد.

ایجاد حاله های مات و غیر شفاف در اطراف گیت که حاوی مقدار زیادی میکرو ترک در اطراف خود می باشند و جِت کردن مذاب که به صورت نقش های مارگونه برروی سطح قطعه تزریقی نمایان می گردد دو تا از عیوب بسیار متداول قطعات تزریقی PVC می باشند که افزودن یک کمک فرآیند اکریلیک با وزن مولکولی مناسب به فرمولاسیون موثرترین روش برای حل این مشکلات می باشد. معمولا تاثیر کمک فرآیندهای اکریلیک با وزن مولکولی پایین بررفع این مشکلات ناچیز است و برای رفع کامل این عیوب همواره توصیه می گردد که 1phr از گریدهایی با وزن مولکولی بالا یا 0.5-1phr از گریدهایی با وزن مولکولی بسیار بالا استفاده گردد.

در انتخاب کمک فرآیندهای اکریلیک به عنوان روان کننده فرآیند، علاوه بر وزن مولکولی فاکتور دیگری به نام امتزاج پذیری نیز دخالت دارد. گریدهای کمک فرآیندهای اکریلیک علاوه بر اینکه در وزن مولکولی با یکدیگر متفاوت می باشند دارای امتزاج پذیری های متفاتی با PVC نیز هستند. برای داشتن بالاترین سطح روان کنندگی، آزاد سازی از سطح فلز و قالب، همواره توصیه می گردد که از گریدهای با وزن مولکولی های بالا و امتزاج پذیری های پایین استفاده گردد. استفاده از کمک فرآیندهای اکریلیک روشی مناسب جهت کاهش استفاده از روان کننده های خارجی در فرمولاسیون محصولات PVC است که معمولا موجب اثرات سوختگی برروی سطوح داغ فلزی دستگاه ها و کثیف شدن آنها می گردند، است.

راهنمایی انتخاب کمک فرآیند اکریلیک برای تولید محصولات تزریقی

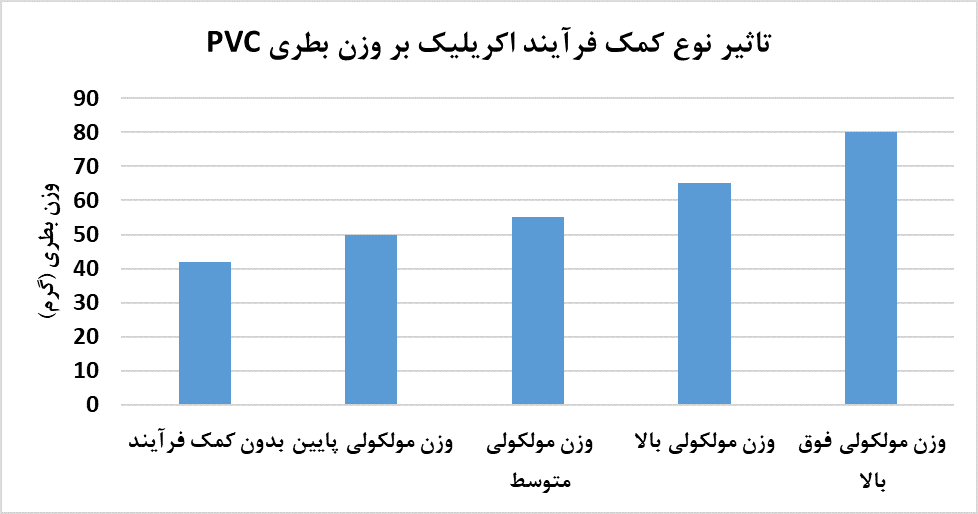

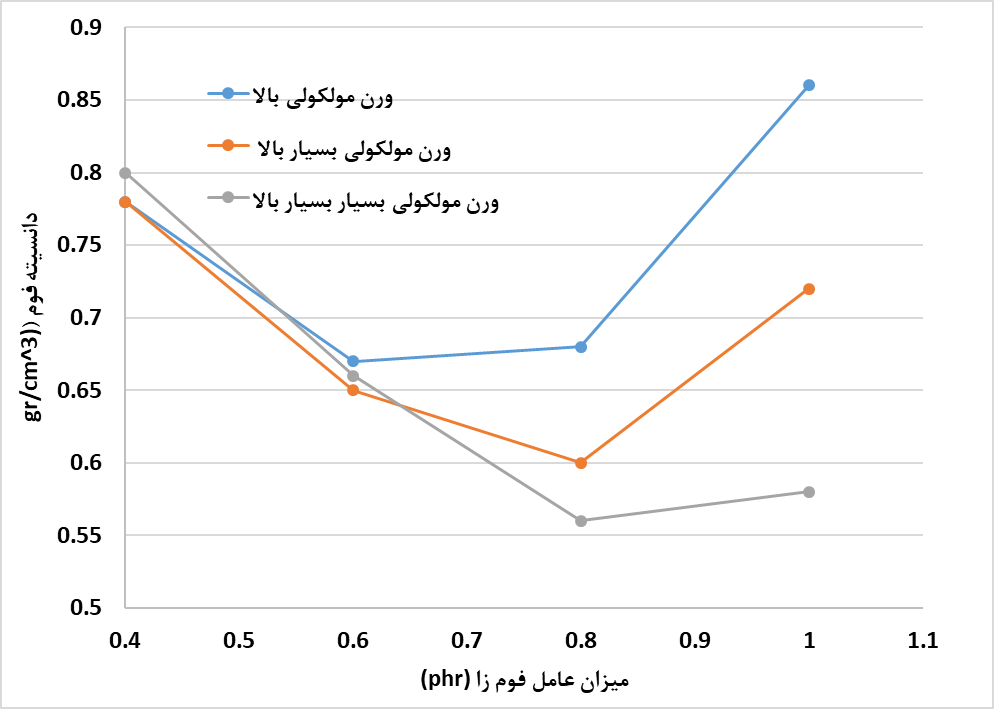

در تولید فوم های PVC سخت استفاده کمک فرآیندهای اکریلیک در فرمولاسین از یک طرف به سبب افزایش سرعت فیوژن و پایین آوردن دمای فرآیند به پخش بهتر عامل فوم زا در مذاب و جلوگیری از فرار گازهای آزاد شده کمک کرده و از طرف دیگر با افزایش استحکام و الاستیسیته مذاب را افزایش می دهد. نتیجه این تاثیرات، جلوگیری از متلاشی شدن سلول های فوم و تولید محصولی با دانسیته پایین، سلول های ریز با سطحی تمیز و یکنواخت می باشد. در فرمولاسیون فوم های PVC سخت معمولا تا 10phr از کمک فرآیند های اکریلیک استفاده می شود و در این کاربرد نیز نیز وزن مولکولی و میزان کمک فرآیند اکریلیک مورد استفاده به شدت بر کیفیت محصول نهایی تاثیر گذار است. در شکل زیر تاثیر وزن مولکولی کمک فرآیند (8phr) و میزان عامل فوم زا بر دانسیته 3 فرمولاسیون فوم های PVC سخت یکسان با شرایط فرآیندی مشابه آورده شده است.

همان طور که مشاهده می شود ایدال ترین کمک فرآیند اکلریلیک برای فوم PVC سخت، کمک فرآیندهایی با وزن مولکولی های بسیار بالا می باشند و عدم انتخاب وزن مولکولی صحیح سبب می گردد که با افزایش عامل فوم به جای کاهش دانسیته فوم شاهد افزایش آن باشیم. از طرف دیگر به ازای هر کمک فرآیند میزان بهینه ای از عامل فوم زا وجود دارد که در آن دانسیته به پایین ترین میزان کاهش می یابد.

راهنمای انتخاب کمک فرآیندهای اکریلیک برای فرمولاسیون

وزن مولکولی کمک فرایند

See this website in English

See this website in English