تا پیش از ظهور TPE ها در کاربردهایی که نیاز به انعطاف، کشسانی و نرمی وجود داشت، کامپاندهای نرم PVC یا رابرها استفاده می شدند. اما با توسعه TPE های مختلف این خانواده جدید توانستند به سرعت در بسیاری از کاربردها جایگزین رقبای پایه PVC یا الاستومر خود شوند. این بخش یک مقایسه کیفی میان دو گزینه در دسترس برای تولید قطعات نرمی چونCap, plug, gasket… انجام خواهد داد.

PVC پلاستیکی در دسترس و ارزان قیمت است که برای تبدیل به کامپاند مناسب برای تولید قطعات گوناگون به افزودنی های مختلفی چون استابلایزر، نرم کننده، روان کننده، اصلاح کننده ضربه، پر کننده و … نیاز دارد. PVC را می توان در طیف گسترده ای از کاربری ها، برای مثال از گسکت پنجره تا زیره کفش و بسته بندی ها دید. در همین ابتدای کار باید گفت مهمترین مزیت PVC در دسترس و ارزان بودن آن است. از جمله دیگر مزایای PVC می توان به موارد زیر اشاره کرد:

- استحکام مکانیکی بالا، مقاومت در برابر تابش نور خورشید، مقاومت بالا در برابر سایش، رسانایی الکتریکی کم و مقاومت در برابر شعله.

اما PVC معایبی نیز دارد، از جمله این موارد می توان به مقاومت حرارتی کم آن، سنگینی و دانسیته بالا، آزاد کردن گازهای سمی در حالت مذاب اشاره کرد.

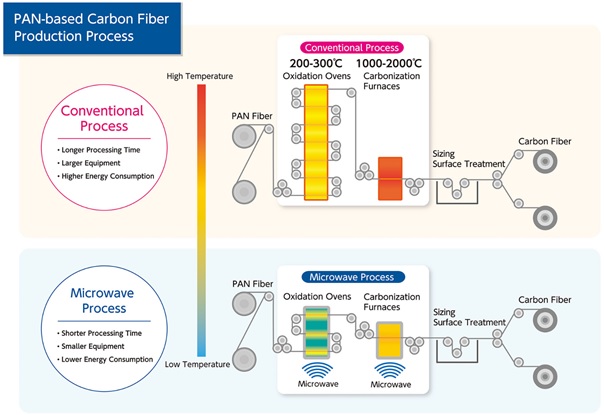

در مقابل TPE ها شامل یک خانواده بزرگ از پلیمرها هستند، پلیمرهایی که می توانند در دماهای بسیار بالا (برای مثال 170 °C) سرویس دهی کنند، خواص ویژه ای چون رسانایی حرارتی و الکتریکی داشته باشند و خواص سطحی متفاوتی ایجاد کنند. TPE ها دوست دار محیط زیست هستند و در چرخه عمر خود اجزای سمی یا مخربی آزاد نخواهند کرد. مزایای این گروه شامل موارد زیر می باشد:

- انعطاف پذیری بینظیر، مقاومت خستگی عالی، مقاومت ضربه بالا، پایداری بینظیر در برابر اجزای شیمیایی، دانسیته کم و سبکی، فرایند پذیری و شکل پذیری خوب و به صرفه.

همچنین قیمت بالا و پیر شدگی (مانند تغییر ابعاد، کاهش مقاومت حرارتی، خزش و …) در زمان سرویس دهی مهمترین معایب این گروه هستند.

جداول زیر به ترتیب خواص فیزیکی/مکانیکی منتخب و پایداری در برابر محیط های شیمیایی مختلف را برای PVC و TPE ها نشان می دهند.

|

PVC |

TPE |

| Tensile Strength |

2.60 N/mm² |

0.5 – 2.4 N/mm² |

| Notched Impact Strength |

2.0 – 45.0 Kj/m² |

No break Kj/m² |

| Thermal Coefficient of expansion |

80 x 10-6 |

130 x 10-6 |

| Max Cont Use Temp |

60˚C / 140˚F |

140˚C / 284˚F |

| Density |

1.38g/cm3 |

0.91 – 1.3 g/cm3 |

|

PVC |

TPE |

| Dilute Acid |

Very good |

Excellent |

| Dilute Alkalis |

Very good |

Excellent |

| Oils and Greases |

Good (variable) |

Excellent |

| Aliphatic Hydrocarbons |

Very good |

Excellent |

| Aromatic Hydrocarbons |

Poor |

Poor |

| Hydrogenated Hydrocarbons |

Moderate (variable) |

Poor |

| Alcohols |

Good (variable) |

Excellent |

See this website in English

See this website in English