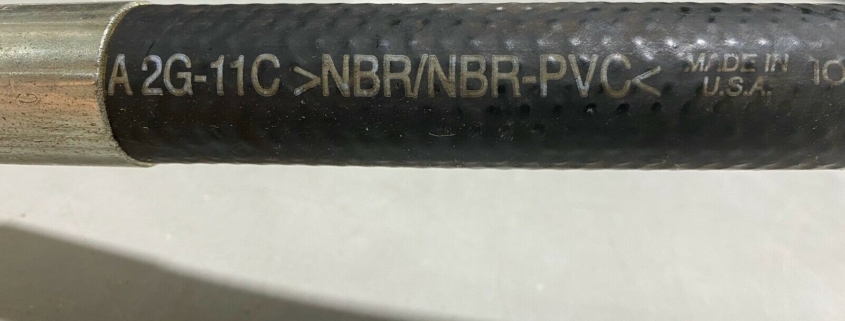

مشکلات فنی رایج و راهکارهایی برای آن در تولید قطعات با الاستومر NBR/PVC

یکی از مهمترین وظایف مهندسین تولید عارضه یابی خط تولید است. همواره به دلایل مختلفی چون نوسان کیفیت مواد اولیه، تغییر در شرایط فرایند تولید و … کیفیت محصول نهایی منطبق بر رویه های کنترل کیفی نمی باشد و در این حالت محصول نامنطبق تولیدی به عنوان ضایعات خط تولید محسوب می شود. در این بخش مهمترین عواملی که ممکن است در حین تولید قطعات مختلف با استفاده از الاستومر NBR/PVC، رخ دهد بررسی و راهکارهای اولیه برای آن معرفی می شود. باید دقت کرد راه حل اصلی را بایستی با در نظر گرفتن تمامی شرایط حاکم بر خط تولید پیاده سازی کرد و نکاتی که در ادامه شرح داده می شوند تنها بر اساس تجربیات گذشته می باشد.

آبرفتگی: در صورتیکه آبرفتگی یا همان Shrinkage در قطعه تولیدی بالاتر از حد معمول خود رفت، می توان گرید NBR/PVC با محتوای رابر کمتر و در عوض PVC بیشتر انتخاب کرد.

چسبندگی به قالب، باقی ماندن ذرات و بخش های الاستومری در آن: در این حالت بهتر است از گریدهای حاوی استابلایزر استفاده کرد. همچنین اضافه کردن کمک فرایند ها نیز می تواند راهگشا باشد. کاهش دمای قالب و بازیابی پوشش قالب نیز می تواند راه حل های بعدی باشد.

بالا بودن سرعت پخت: در این حالت بهتر است دمای فرایند تولید را کاهش داد. راه حل های دیگر می تواند شامل تعویض شتاب دهنده (Accelator)، بررسی وضعیت سیستم خنک کننده دستگاه و در نهایت اگر در کامپاند مورد استفاده دوده وجود دارد، از دوده های با ذرات درشت تر استفاده شود.

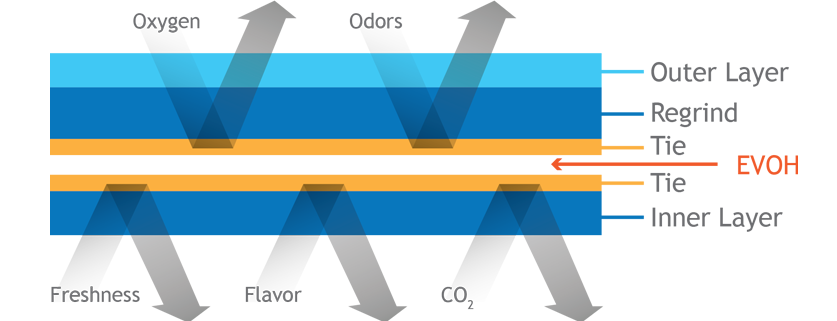

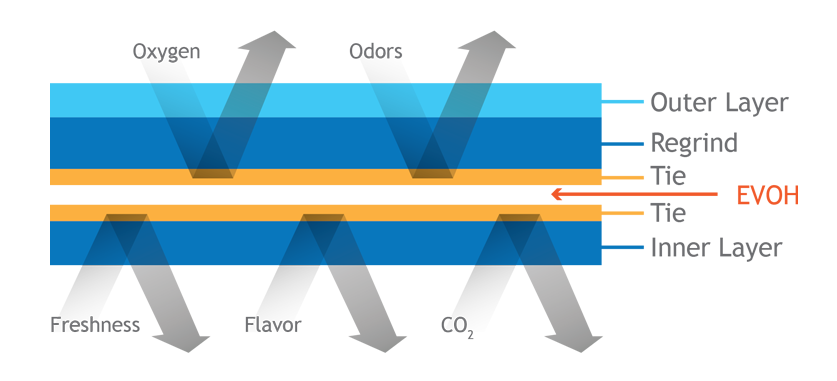

شکفتگی: شکفتگی که ترجمه فارسی Blooming است، به معنای سفید شدگی یا مهاجرت اجزای جامد کامپاند به سطح قطعه تولیدی است. در این صورت بایستی از میزان شتاب دهنده، وکس، کمک فرایند و گوگرد موجود در کامپاند کاست. در صورتی که مهاجرت اجزای مایع یا همان Bleeding پیش آمد، بایستی نوع و سازگاری نرم کننده (Plasticizer) مورد استفاده را بررسی کرد و در صورت امکان مقدار آن را کاهش داد.

See this website in English

See this website in English