پلی استال های هموپلیمر یا کوپلیمر؟ کدامیک برای تولید قطعات مدنظر شما مناسب هستند؟

پلی استال که در بخش قبلی نکات کلی را در رابطه با این ترموپلاستیک مهندسی مطالعه کردیم، در آستانه ورود به 50 سالگی خود در صنعت پلاستیک است. پلی استال با نام اختصاری لاتین POM، از جمله محدود پلاستیک هایی است که چندین نام رسمی و غیر رسمی دارد. معمولا پلیمرها را با توجه به نام منومر مورد استفاده در تولید آن ها نامگذاری می کنند. با توجه به این روش نامگذاری، نام پلی استال پلی فورمالدهید (Polyformaldehyde) یا پلی اکسی متیلن (Polyoxymethylene) می تواند باشد و POM نیز از پلی اکسی متیلن می آید. اما این ماده را را با نام های تجاری مهمی که به نوعی مبدعان این پلاستیک هستند نیز می شناسند. هوستافرم (Hostaform)، Delrin، Ultraform، Duracon، Tenac، Kocetal، Celcon، Ramtal، Kepital و … مهمترین برندهایی هستند که پلی استال را با این نام ها نیز صدا میزنند. اولین کشف هوستافرم به حدود 100 سال پیش باز می گردد، اما به دلیل محدودیت هایی که در پایداری حرارتی نمونه های تولیدی وجود داشت، 50 سال طول کشید تا اولین پلی استال تجاری شده توسط دوپونت به بازارها عرضه شود. این پلی استال از نوع هموپلیمر بود و تمامی واحدهای سازنده زنجیره های آن از نوع اکسی-متیلن بودند. در سال های بعدی انواع کوپلیمر POM نیز توسعه داده شدند و حدود 1-1.5% گروه های اتیلن اکساید یا دی اکسالن (Dioxolane) نیز در بین زنجیره ها قرار گرفتند. در اینجا به مهمترین تفاوت های انواع همو و کوپلیمر پلی استال اشاره می کنیم که می تواند ملاک تصمیم گیری برای انتخاب گرید مناسب پلی استال جهت تولید قطعات مورد نظر ما باشد.

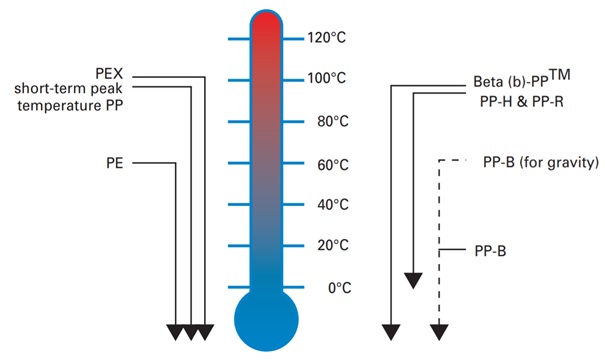

در همین ابتدا اشاره کنیم که مهمترین دلیلی که کوپلیمرهای POM توانستند سهم بازار قابل توجهی را از آن خود کنند، فرایند پذیری بهتر و محدوده دمای فرایند گسترده تر نسبت به انواع هموپلیمر بود. مهمترین دلیل این برتری کاهش پیوندهای اکسیژن – کربن است که مستعد تخریب هستند و همچنین با حضور کومنومر، دمای ذوب نیز در حدود 10 °C کاهش پیدا می کند و عملیات ذوب و شکل دهی در دماهای کمتری انجام می شود. اما از این نکته فرایندی که بگذریم در دیگر مقایسه ها این هموپلیمرها هستند که برنده رقابت اند. برای مثال هموپلیمرها با داشتن درصد بلورینگی و نظم مولکولی بسیار بالا، استحکام و مدول مکانیکی در حدود 15 درصد بیشتر از نوع کوپلیمر را دارند. همچنین دمای سرویس دهی بالاتر در کنار مقاومت خستگی و خزش بیشتر از دیگر مزایای هموپلیمرها در مقایسه با کوپلیمرها است. به کمک این برتری ها POM های هموپلیمر می توانند خواص یکسانی را در مقایسه با کوپلیمر در ضخامت های کمتری ایجاد کنند و قطعات سبک تری را تولید کنند. همچنین سیکل تزریق هموپلیمرها به دلیل دمای بلورینگی بالاتر می تواند کوتاهتر باشد و این نکته راندمان تولید را افزایش می دهد.

کمپانی بزرگ و نوآور Dupont تولید کننده یکی از بهترین برندهای هموپلیمر پلی استال با نام تجاری Delrin و دیگر کمپانی صاحب نام در این حوزه Asahi Kasei ژاپنی است که تولید کننده هر دو نوع هموپلیمر و کوپلیمر با نشان تجاری Tenac است. برای مطالعه بیشتر در خصوص کاربردهای پلی استال به لینک زیر مراجعه کنید.

See this website in English

See this website in English