تولید قطعاتی با پایداری حرارتی بسیار بالا به کمک پلی سولفون ها (PPSU)

ترموپلاستیکی بی نظم (آمورف)، مقاوم در برابر حرارت، شفاف، مقاومت بسیار بسیار بالا در برابر هیدرولیز، پایداری شیمیایی در انواع محیط های اسیدی و بازی همگی ویژگی های پلی فنیل سولفون است. پلی فنیل سولفون که با نام های اختصاری PPSU و PPSF نیز دیده می شود، حاصل جایگزینی Nucleophilic aromatic بین Difuorodiphenyl Sulfone و نمک سدیم Dyhydroxybyphenyl، با حذف سدیم فلوراید است. از این مراحل پیچیده تولید که بگذریم، خواص و کاربردهای این سوپرپلاستیک مهندسی قابل توجه است. در این بخش سعی می کنیم با خانواده PPSU بیشتر آشنا شویم.

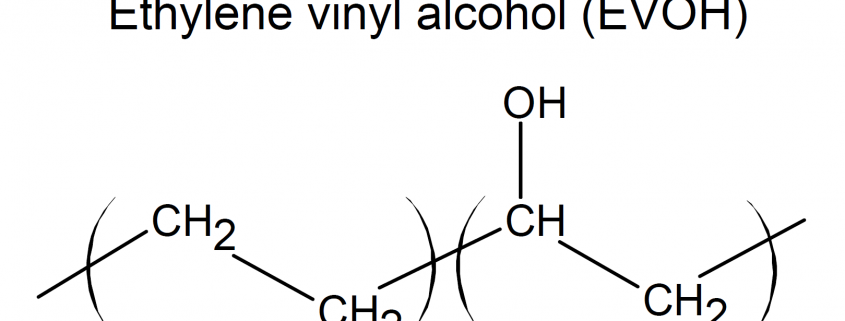

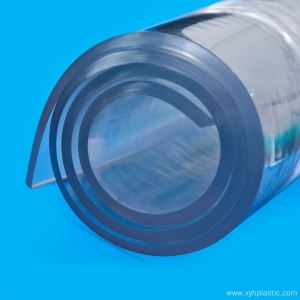

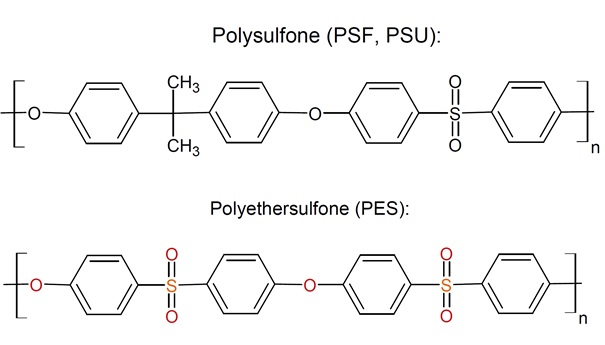

به عنوان مقدمه در نظر داشته باشیم که سه ترموپلاستیک سوپر مهندسی PSU، PES و PPSU ساختار و خواص مشابه یکدیگر دارند و روش تولید این سه محصول نیز به یکدیگر نزدیک است. پلی سولفون با نام اختصاری PSU یا PSF، شفاف و آمورف است. از نظر خواص فیزیکی – مکانیکی PSU با پلی کربنات قابل مقایسه و خواصی برتر دارد. این ترموپلاستیک مهندسی بهترین گزینه برای تولید قطعاتی است که در برابر بخار و آب داغ قرار می گیرند. از جمله مهمترین کاربرهای PSU می توان به قطعات داخلی دستگاه های قهوه ساز، تجهیزات پزشکی، تاسیسات آب گرم و پمپاژ، ممبران ها و فیلترهای آب داغ و … اشاره کرد. مهمترین نقطه ضعف PSU پایداری کم آن در برابر اشعه UV و برخی حلال های قطبی مانند بنزن و تولوئن است. دومین عضو این خانواده PES، یا پلی اتر سولفون است که مشابه PSU آمورف، شفاف با رنگ متمایل به کهربایی و مقاوم در برابر حرارت است. PES کاربردهایی شبیه به PSU دارد، با این تفاوت که مقاومت سایشی بالاتری دارد و برای تولید قطعاتی همچون کارتریج پرینترها به کار می رود. ساختار PSU و PES در تصاویر زیر دیده می شود.

اما به سومین عضو این خانواده، یعنی PPSU می رسیم. PPSU با داشتن واحدهای فنیلن اتر مقاومت به ضربه بالاتر از PSU و PES دارد و همچنین حساسیت آن به شکاف و ترک نیز بالا است. PPSU از نقطه نظر خواص مکانیکی همچون چقرمگی و استحکام بالاتری نسبت به PSU و PES دارد، اما گرانتر نیز هست و بنابراین کمتر مورد استفاده قرار می گیرد.

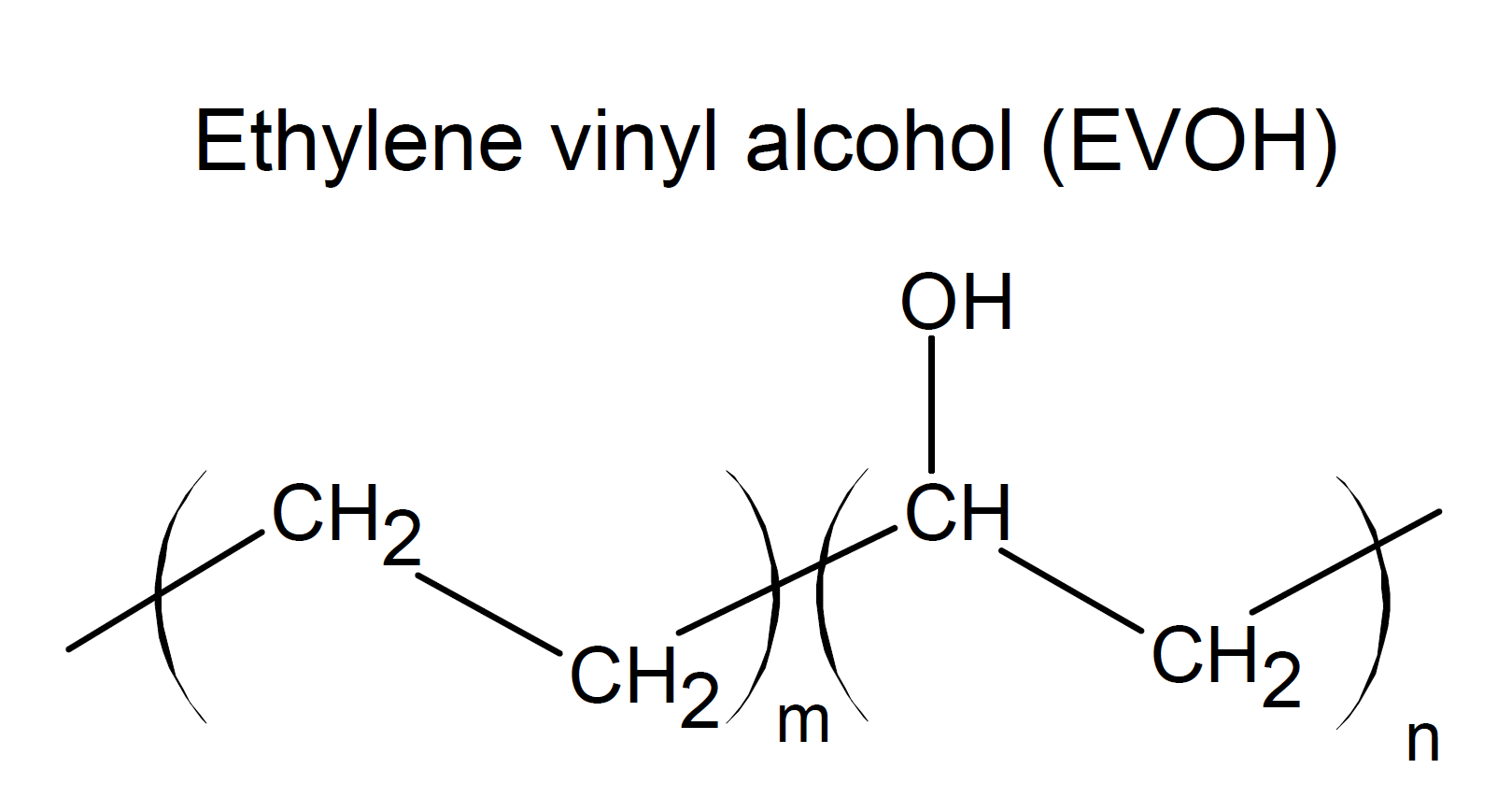

گریدهای خاصی از خانواده پلی سولفون ها قابلیت استفاده در کاربردهای پزشکی و غذایی را دارند و توانایی برآورده کردن الزامات این صنعت را دارند. از جمله دیگر کاربردهای این ترموپلاستیک ها می توان به صنعت خودروسازی ( تولید کاسه چراغ، بدنه فیوزها و …)، ظروف آشپرخانه، قطعات پمپ و اتصالات ( مانند Impeller پمپ)، الیاف و بدنه فیلترها و … اشاره کرد.

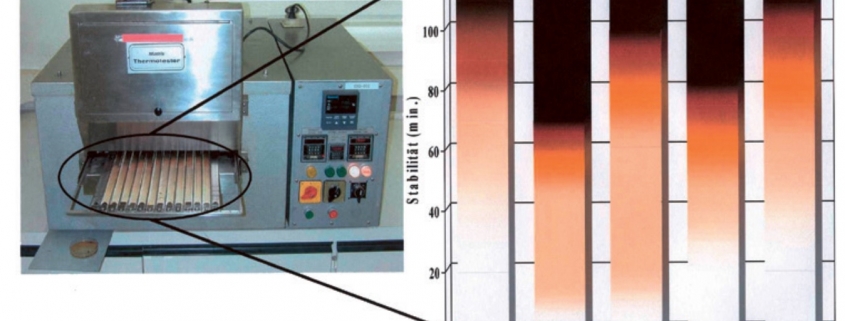

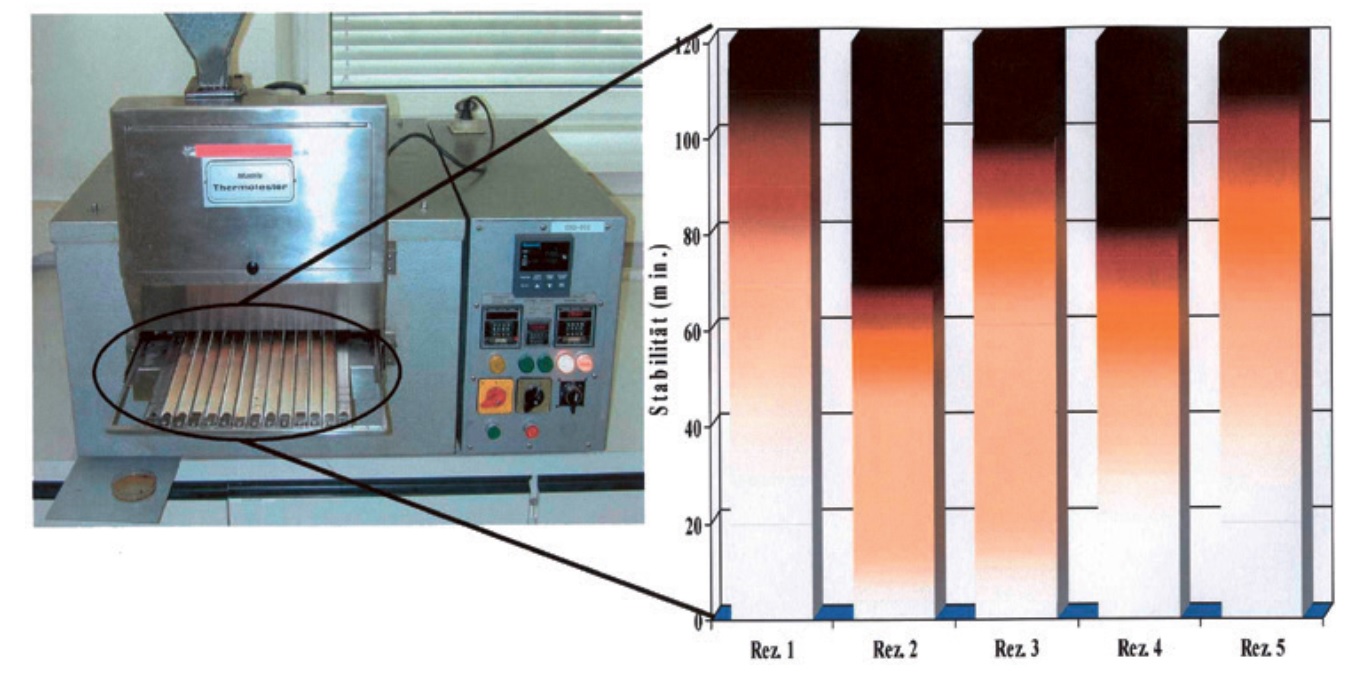

گریدهای مختلف پلی سولفون ها برای انواع فرایندهای شکل دهی تزریق و اکستروژن مناسب هستند. اما در انتخاب گرید مناسب بایستی دقت کرد و همچنین شرایط اولیه شکل دهی را نیز در نظر گرفت. برای مثال تمامی گریدها به خشک کردن پیش از شکل دهی، به منظور کاهش درصد رطوبت نیاز دارند. این کار برای چهار ساعت در دماهای 130-150 °c انجام می شود و دماهای دستگاه شکل دهی را بایستی در محدوده 340 – 390 °C قرار داد.

See this website in English

See this website in English