بهبود خواص و شکل دهی راحت تر PVC به کمک روان کننده ها

یکی از مهمترین افزودنی های مورد استفاده در فرمولاسیون محصولات مختلف PVC، خانواده روان کننده ها یا همان لوبریکنت ها هستند. نام دیگر این خانواده، البته به اشتباه، وکس نیز می باشد. می توان گفت هیچ کاربری برای PVC نمی توان متصور شد که به لوبریکنت نیازی نداشته باشد. در برخی اوقات لوبریکنت ها به صورت ترکیب شده با استابلایزر و به اصطلاح، One pack، به کار می روند و در دیگر موارد به صورت جداگانه به فرمولاسیون اضافه می شوند. با توجه اهمیت انتخاب لوبریکنت مناسب و همچنین متنوع بودن ساختار این گروه از افزودنی های PVC، در سلسله مقالاتی با لوبریکنت ها آشنا خواهیم شد.

مهمترین مزایای استفاده از لوبریکنت ها در کامپاندهای PVC عبارتند از:

- افزایش محدوده دمایی فرایند شکل دهی

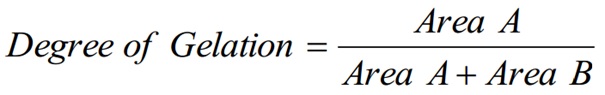

- بهبود فرایند ذوب و ژل شدن PVC

- بهبود خواص فیزیکی – مکانیکی محصولات تولیدی

- بهبود رفتار چسبندگی به دیواره اکسترودر

- بهبود جدا شدن از قالب

- کاهش گشتاور و تنش برشی لازم برای اختلاط اجزا

- کاهش فشار عملیاتی در فرایند شکل دهی

- کاهش ویسکوزیته مذاب

- بهبود یکنواختی و اختلاط اجزا

- بهبود کیفیت سطح قطعات تولیدی، مانند براقیت

- کاهش رسوب افزودنی ها و مشکلات رهایش آن ها (Plate out)

- بهبود پایداری ابعادی قطعات و تورم دای

- بهبود آب رفتگی و یکنواخت تر شدن آن

همانطور که از لیست بالا بر می آید مشخص است که لوبریکنت ها با اضافه شدن مقدار بسیار کمی به فرمولاسیون مورد نظر، اثرات بسیار مهمی می توانند ایجاد کنند و در حقیقت در مقایسه با دیگر افزودنی ها می توان گفت اثر پروانه ای دارند. به همین دلیل انتخاب مجموعه لوبریکنت ها بسیار مهم است.

همانطور در ابتدا گفته شد در برخی موارد به خانواده لوبریکنت ها به اشتباه وکس نیز اطلاق می شود. اما باید گفت وکس ها خانواده محدودی از لوبریکنت ها هستند و دارای ویژگی های زیر و متمایز با لوبریکنت ها می باشند:

- در دمای پایین، برای مثال ۲۰°C قابلیت شکل دهی دارند.

- شکننده و جامد هستند.

- ساختار بلورین دارند.

- کدر یا شفاف هستند، اما درخشنده نیستند.

- ویسکوزیته بسیار کمی دارند.

خانواده لوبریکنت ها بسیار بسیار متنوع است و تقریبا می توان گفت هیچ لوبریکنتی را نمی توان یافت که به صورت خالص و از یک پایه شیمیایی و مشابه با نوع دیگر باشد. برای مثال اکثر لوبریکنت ها از منابع طبیعی مانند چربی ها و روغن ها به دست می آیند. بنابراین ساختار آن ها به شدت به منبع استخراج بر می گردد. همچنین در مورد وکس های پلی اتیلن که گروهی از لوبریکنت ها هستند، وزن مولکولی و توزیع آن ها در گونه های مختلف متفاوت است و کمتر می توان دو وکس مشابه پیدا کرد.

مهمترین گروه های روان کننده ها به لحاظ ساختار شیمیایی عبارتند از:

- الکل های چرب (Fatty alcohols)، مانند Stearyl alcohol

- اسید استرها (Dicarboxylic acid ester)، مانند Distearyl phthalate

- اسیدهای چرب (Fatty acid)، مانند اسید استئاریک و Montanic acid

- اسید – آمیدها، مانند EBS (Ethylene Bis Stearamide)

- صابون های فلزی، مانند کلسیم استئارات، زینک استئارات، منیزیم استئارات

- استرها مانند Pentaerythritol adipate stearate

- وکس های پلی اتیلن اکسیده شده (Oxidized PE wax)

- وکس های پلی اتیلن (PE wax)

- پارافین وکس ها (Paraffin wax)

در بخش های بعدی با هریک از گروه ها بیشتر آشنا خواهیم شد.

See this website in English

See this website in English