اجزای TPE شامل کدام مواد است؟

انجمن بین المللی تولید کنندگان رابرهای سنتزی (International Institute of Synthetic Rubber Producer (IISRP))، تعریف زیر را برای TPE ها ارائه کرده است:

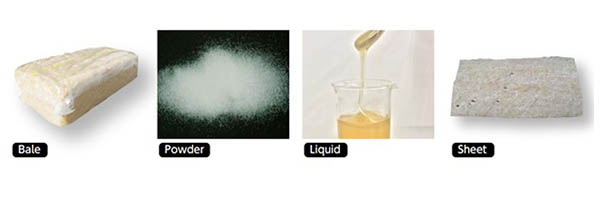

“پلیمرها، کامپاند یا آلیاژ آن ها که در دمای ذوب خود رفتار فرایندی مشابه ترموپلاستیک ها دارند و می توان به کمک روش های شکل دهی معمول، انواع قطعات را با آن ها تولید کرد؛ از طرف دیگر در دمای کاربرد رفتار مشابه الاستومرهای پخت شده را بدون اعمال فرایند پخت دارند. این مواد قابلیت ذوب و شکل دهی مجدد دارند و بازیافت پذیر هستند.”

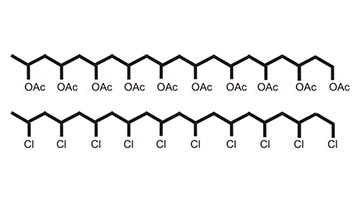

استحکام مکانیکی و مانایی فشار کم قطعات رابری پخت شده توسط اتصالات عرضی شیمیایی آن ها حاصل می شود (این اتصالات تنها با سوزاندن یا اعمال واکنش شیمیایی برگشت پذیر هستند) و در TPE ها توسط فاز سخت که در قسمت قبلی این مقاله توضیح داده شد، ایجاد می گردد. در بخش قبلی TPE های راکتوری و آلیاژی معرفی شدند، در این قسمت اجزای مورد استفاده در تولید TPE های آلیاژی مطرح خواهند شد.

در حالت کلی فرمولاسیون یک TPE شامل اجزای زیر است:

- پلیمر ترموپلاستیک سخت ( مانند پلی پروپیلن (PP)، پلی اتیلن (PE)، پلی آمید (PA)، PVC، …)

- فاز نرم رابری ( مانند POE, EPDM, SEBS, SBS, NBR, …)

- نرم کننده (Plasticizer, Oil)

- پر کننده (Filler)

- رنگدانه (Pigment)

- افزودنی ها برای ایجاد خواص ویژه مانند مقاوم در برابر شعله، مقاوم در برابر اشعه UV، آنتی استاتیک، هادی حرارت، هادی الکتریسیته، Laser Mark، …

- سازگار کننده (Compatibilizer)

- عامل پخت ( تنها در مورد TPV ها استفاده می شود)

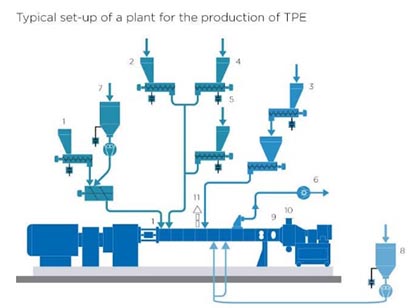

تمامی یا بخشی از اجزای نامبرده شده در بالا بر اساس خواص مورد انتظار از محصول نهایی به کمک اکسترودرهای کامپاندینگ ( عموما اکسترودرهای دو پیچه (Twin screw extruder) با نواحی خوراک دهی متفاوت) آلیاژ سازی می شوند.

از جمله مهمترین TPE های بدون پخت می توان به خانواده های زیر اشاره کرد:

و در مورد TPV ها مهمترین آلیاژهای تجاری سازی شده گروه های زیر هستند:

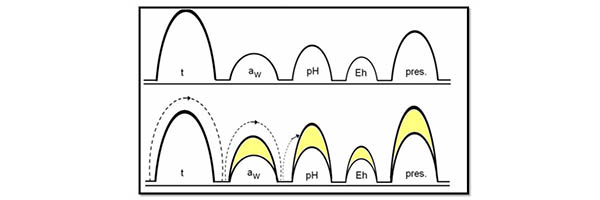

در بین گروه های مختلف TPE ذکر شده ارزانترین گروه، TPE های پایه Polyolefin و رابرهای استایرنی مانند SBS هستند. هر چند پایداری حرارتی و خواص مکانیکی این گروه نیز نسبت به سایر گروه های TPE های مهندسی مانند TPU و انواع بر پایه PA ضعیف تر است. اما از طرفی تنظیم سختی قطعات تولیدی به کمک TPE های مهندسی محدودیت بیشتری دارد ( TPE های پایه TPU و PA سختی های بالاتر از 60 Shore A دارند. این مقدار در مورد TPV و TPE های پایه Polyolefin/ SBS, SEBS, EPDM می تواند مقادیر بسیار کمتر، 20 Shore A و بالاتر، نیز داشته باشد.)

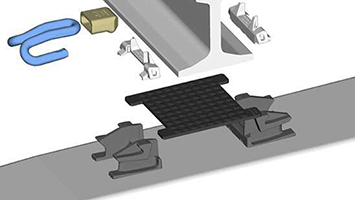

با انتخاب صحیح اجزای یک TPE می توان محدوده گسترده ای از خواص مختلف مکانیکی، فیزیکی، حرارتی و … را در کامپاند نهایی ایجاد کرد. برای مثال دمای سرویس دهی TPE های مهندسی مانند پایه Polyester, PA می تواند تا 250 °C و در مورد TPE های حاوی SBS، دمای کاربری می تواند تا°C -50 پایین باشد.

TPE ها با امکان تنظیم خواص مختلف کاربردهای بیشماری در آینده ای نزدیک خواهند داشت.

See this website in English

See this website in English