دنیای پلیمرها چقدر بزرگ است؟

گرچه عمر پلیمرها به زحمت به 200 می رسد، اما در همین مدت کم توانسته اند با نرخ رشد بالا، سهم بزرگی از مواد اولیه مصرفی در تولید کالاهای مختلف را از آن خود کنند. هم اکنون پلیمرها در مقایسه با فلزات، به عنوان پر مصرف ترین مواد اولیه در سراسر دنیا، سهم 20 درصدی را بر مبنای وزن و سهمی در حدود 30 درصد را بر مبنای حجمی دارند. در سال 2019 میلادی در سراسر دنیا در حدود 1600 میلیون تن انواع فلز تولید و به مصرف رسید و در همین مدت در حدود 370 میلیون تن نیز پلیمر تولید شد. در این بخش آمار و ارقام کلی مصرف پلیمرها و محل های مصرف آن ها را بررسی خواهیم کرد. برای آشنایی با ابعاد دنیای رنگارنگ پلیمرها دانستن این اعداد لازم است.

پلیمرها از منابع نفتی و گازی، مواد شیمیایی، منابع طبیعی و تجدید پذیر مانند گندم و نشاسته تولید می شوند. پلیمرها از زنجیره های مولکولی بزرگ ( بیش از چند صد هزار واحد) تشکیل می شوند و بر اساس ساختار زنجیره ها در دو گروه زیر قرار می گیرند:

- ترموپلاستیک ها

- ترموست ها

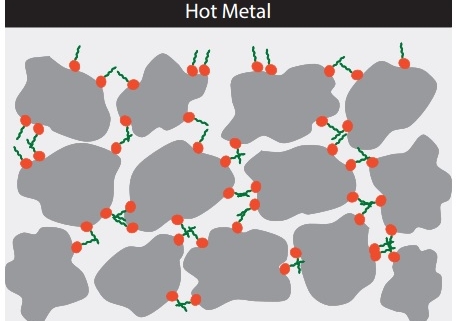

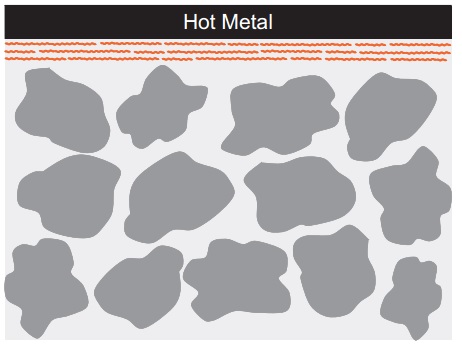

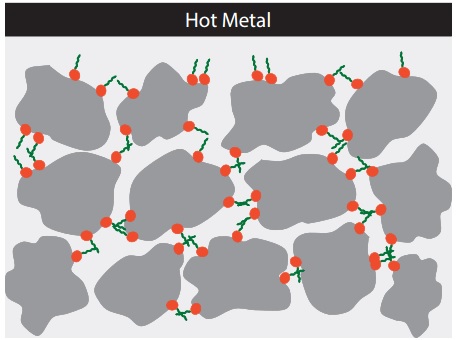

زنجیره های ترموپلاستیک ها مستقل و جدا از یکدیگر هستند و در ترموست ها این زنجیره ها به یکدیگر متصل هستند و ساختار یکپارچه ایجاد می کنند. با این تفسیر می توان گفت ترموپلاستیک ها قابل شکل دهی مجدد هستند، اما ترموست ها با تبدیل شدن به کالای نهایی ساختار غیر قابل بازگشتی را ایجاد می کنند.

آسیا با 51 درصد، آمریکای شمالی و مرکزی با 18 درصد، اروپا 17 درصد، حوزه خاورمیانه با 7 درصد، آمریکای لاتین و آفریقا با 4 درصد و نهایتا حوزه CIS با 3 درصد در تولید پلیمرها نقش بازی می کنند. ترموست ها در حدود 10 درصد تولید پلیمرها را شامل می شوند و به آن ها الاستومر، رابر یا لاستیک نیز اطلاق می گردد. همچنین نیمی از حجم تولید رابرها را لاستیک طبیعی (Natural Rubber) تشکیل می دهد که از شیره و صمغ درختان در برخی نقاط دنیا مانند مالزی، اندونزی و … بدست می آید. در سال 2018 میلادی حدود 30 میلیون تن انواع رابر در سراسر دنیا به کالاهای مختلف تبدیل شد. از جمله مهمترین رابرهای مورد استفاده در تولید قطعاتی همچون تایر خودرو، شلنگ و کفپوش، ضربه گیرها و … که عموما در صنایع خودروسازی، پزشکی و … به کار می روند، می توان به SBR (Styrene Butadiene Rubber)، سیلیکون، NBR (Nitrile Butadiene Rubber)، PBR (Polybutadiene Rubber)، EPDM (Ethylene Propylene Diene Monomer)، FKM (Fluro Elastomer)، ACM و … اشاره کرد.

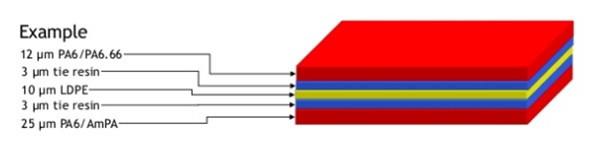

اما از رابرها که بگذریم به دنیای بزرگ ترموپلاستیک ها، یا به اختصار پلاستیک ها، می رسیم. هر ساله بیش از 300 میلیون تن انواع پلاستیک در دنیا به مصرف می رسد. بخش اصلی پلاستیک ها را صنعت بسته بندی به مصرف می رساند. این صنعت هر ساله مسئولیت مصرف بیش از 35 درصد پلاستیک ها را بر عهده دارد. پس از بسته بندی، صنعت ساختمان با 20 درصد، خودرو 10 درصد، برق و الکترونیک 6 درصد، لوازم خانگی و شخصی 4 درصد و کشاورزی 3 درصد از پلیمرها را استفاده می کنند. پلی پروپیلن (PP)، پلی اتیلن با دانسیته کم (LLDPE, LDPE)، پلی اتیلن با دانسیته بالا (HDPE)، PVC، پلی یورتان، PET (Polyethylene Terephthalate) و PS (Polystyrene) به ترتیب بیشترین سهم تولید را در بین پلاستیک ها دارند.

See this website in English

See this website in English