تلفیق شفافیت، ضربه پذیری و سفتی در فیلم های بسته بندی به کمک کوپلیمرهای استایرن (SBC)

استایرن یکی از قدیمی ترین منومرهایی است که در تولید پلیمرهای مختلفی مانند پلی استایرن (PS) و الاستومر استایرن بوتادی ان (Styrene Butadiene Rubber – SBR)استفاده شده است. امروزه تولید به صرفه و سازگاری منومر استایرن با دیگر منومرها، مانند، بوتادی ان، ایزوپرن، اتیلن و … سبب توسعه طیف گسترده ای از پلیمرها، مانند HiPS (High Impact Poly Styrene)، SBS (Styrene Butadiene Styrene)، SEBS (Styrene Ethylene Butylene Styrene)، SIS (Styrene Isoprene Styrene) و … شده است. این بخش در ارتباط با نوع خاصی از کوپلیمرهای استایرن و بوتادی ان صحبت خواهد کرد که به کمک خواص ویژه خود توانسته اند صنعت بسته بندی را متحول کنند. این خانواده تحت عنوان Styrene Butadiene Copolymer، یا به اختصار SBC شناخته می شوند.

SBC ها توسط کمپانی کورون-فیلیپس، فعال در حوزه مواد شیمیایی (Chevron Philips)، در ابتدای دهه 70 میلادی توسعه داده شدند. امروزه کمپانی های بزرگی چون Ineos و Basf نیز در تولید SBC ها سهم بازار قابل توجهی دارند.

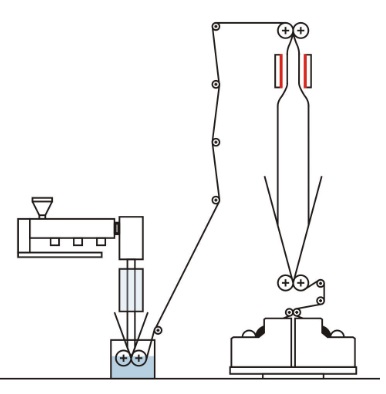

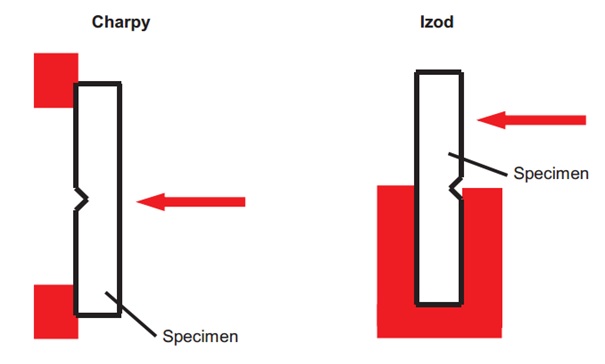

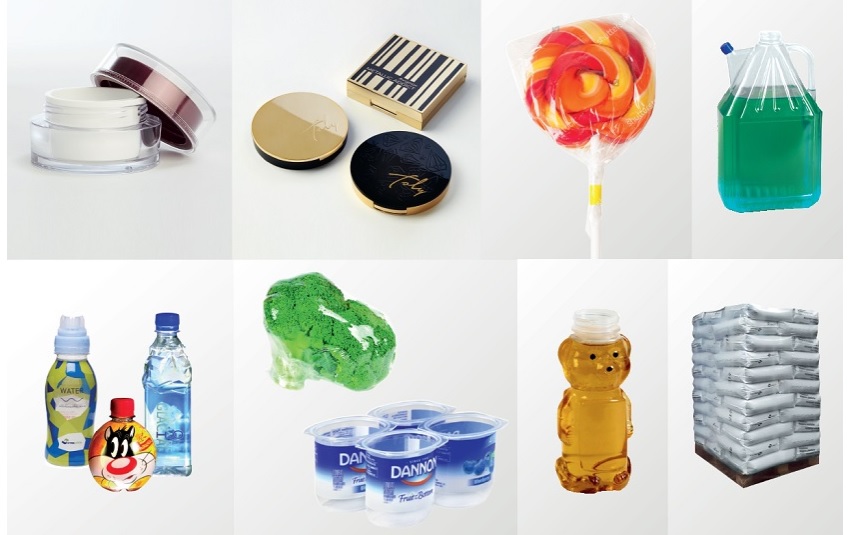

SBC ها را می توان در هر یک از فرایندهای فیلم دمشی، ریخته گری فیلم، تزریق، ترموفرمینگ و اکستروژن استفاده کرد. همچنین دانسیته بسیار کم در کنار مناسب بودن برای کاربردهای پزشکی و غذایی، منجر به توسعه گسترده این گروه از پلیمرها در صنعت بسته بندی شده است. SBC ها می توانند خواص ضربه پذیری PS را با حفظ شفافیت، بهبود دهند و در تولید کاپ و لیوان ها، سینی و ظروف به کار می روند. SBC ها استعداد تبدیل شدن به فیلم های بسته بندی را نیز دارند. فیلم های تولید شده با استفاده از SBC ها مقاومت مثال زدنی را در برابر سورخ شدن نشان می دهند و دیگر مزایای آن ها به شرح زیر است:

- چاپ پذیری

- قابلیت جمع شدن (Shrink)

- عبور پذیری بالا در برابر بخار آب

- پایداری حرارتی بالا

- قابلیت پیچانده شدن در بسته بندی کالاهایی مانند شکلات

- خاصیت الاستیک و برگشت پذیری

SBC ها با برخورداری از ویژگی های بالا در بسته بندی مواد غذایی، تولید لیبل و فیلم های شرینک کاربرد گسترده ای دارند. یکی از ویژگی های منحصر بفرد SBC ها مقاومت بالای آن ها در برابر خم شدن های متناوب است. این قابلیت که به Hinge Strength معروف است، در بسته بندی هایی که درب به بدنه متصل است و مدام باز و بسته می شود، بسیار مهم است. شفافیت و استحکام مکانیکی فوق العاده، پای SBC ها را به بخش بسته بندی های صلب نیز باز کرده است. علاوه بر صنعت بسته بندی، SBC ها در تولید قطعات تجهیزات پزشکی و آزمایشگاهی و صنعت خودرو نیز به کار می روند.

در پایان باید اشاره کرد که کوپلیمرهای استایرنی SBC معرفی شده در این بخش از نظر ساختار و ترکیب با گروه ترموپلاستیک های الاستومرهای استایرنی (Thermoplastic Styrene – TPS)، مانند SBS, SIS, SEBS, SEPS متفاوت هستند و فناوری تولید ویژه ای برای هر گروه به کار می رود.

See this website in English

See this website in English