PA6 پلی آمید گرید کامپاندینگ در دسترس کامپاندرهای ایرانی

پلیمریزاسیون کاپرولاکتوم معجزه ای بزرگ را برای صنایع مختلفی همچون خودروسازی، لوازم خانگی، قطعات صنعتی، پوشاک و بسته بندی به ارمغان آورده است. در واقع PA6 نتیجه این پلیمریزاسیون است که با خواص مکانیکی فوق العاده خود، پایداری ابعادی و حرارتی بالا در گروه ترموپلاستیک های مهندسی قرار می گیرد و قطعات قابل اطمینانی به کمک آن تولید می شوند. اگر از جذب آب و هیدرولیز شدن PA6 بگذریم، سراسر نقاط قوت برای این پلیمر مهندسی باقی می ماند. صنعت الیاف پرطرفدارترین عضو باشگاه مصرف کنندگان PA6 است. بخش زیادی از انواع الیاف البسه و صنعتی به کمک PA6 تولید می شوند. در مقام بعدی خودروسازی قرار دارد و قطعات مختلفی همچون پروانه فن، داکت های هوا، بخش هایی از رادیاتور، قسمت هایی از لوله های روغن موتور و سوخت، کاور موتور و قطعات تریم توسط PA6 تولید می شوند. در صنعت برق و الکترونیک نیز انواع سوکت و بدنه تجهیزات الکترونیکی به کمک این پلیمر تولید می شوند.

اگر تاکنون به لیست انتخاب گریدهای PA6 نگاهی کرده باشیم، انواع مختلفی شامل تقویت شده با الیاف، مقاوم در برابر هیدرولیز، دارای مقاومت حرارتی بالا، تقویت شده با ذرات معدنی و مقاوم به شعله دیده می شوند. در واقع با اتکا به هنر کامپاندینگ و PA6 گرید کامپاندینگ به عنوان ماتریس، انواع تقویت کننده ها و افزودنی ها به صورت مهندسی شده به این ماتریس اضافه می شوند و محصول نهایی ایجاد می شود. اینجاست که ارزش یک گرید PA6 مخصوص کامپاندینگ مشخص می شود و نقش حیاتی دارد. حال که با نقش حیاتی PA6 در صنعت کامپاندینگ به عنوان مادر دیگر صنایع چون خودروسازی، لوازم خانگی و برقی، قطعات صنعتی و … آشنا شدیم، جالب است بدانید پلی آمید 6 گرید کامپاندینگ Maxxpol (PA6 – Compounding Grade) از این پس توسط پلیمر پیشرفته دانا برای صنعتگران ایرانی تامین خواهد شد.

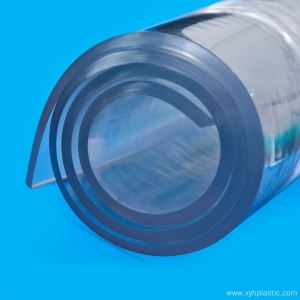

S2700 نام گرید PA6 Maxxpol است که با شکل فیزیکی چیپس به صورت اختصاصی برای مصرف در صنعت کامپاندینگ و تولید انواع گریدهای ویژه توسعه داده شده است. دانسیته 1.12 g/cc و ویسکوزیته نسبی (Relative viscosity) برابر با 2.7 این گرید کاملا مناسب برای کامپاند شدن با انواع افزودنی ها و تقویت کننده ها است. دمای 240-300 °C برای کامپاندینگ این گرید مناسب است و تمام نکاتی را که برای شکل دهی راحت تر این گرید لازم است، در نظر گرفته شده است. برای مثال این گرید در بسته بندی های ویژه مانع نفوذ رطوبت بسته بندی می شود و بدون نیاز به خشک کردن ( در صورت انبارش مناسب) می توان از آن استفاده و طیف وسیعی از گریدهای مختلف را تولید کرد.

هم اکنون می توانید برای کسب اطلاعات بیشتر و سفارش گذاری PA6 با شرکت پلیمر پیشرفته دانا تماس حاصل فرمایید.

See this website in English

See this website in English