راهکارهای افزایش کیفیت در تزریق TPE ها به کمک فناوری Overmolding

در بخش قبلی که لینک آن در ادامه قرار داده شده است، با فناوری Overmolding و چرایی استفاده از TPE ها در این روش صحبت کردیم. با این بخش در ارتباط با نکات کلیدی که به ما کمک می کنند تا کیفیت قطعات تولیدی با این روش را ارتقا دهیم، همراه باشید.

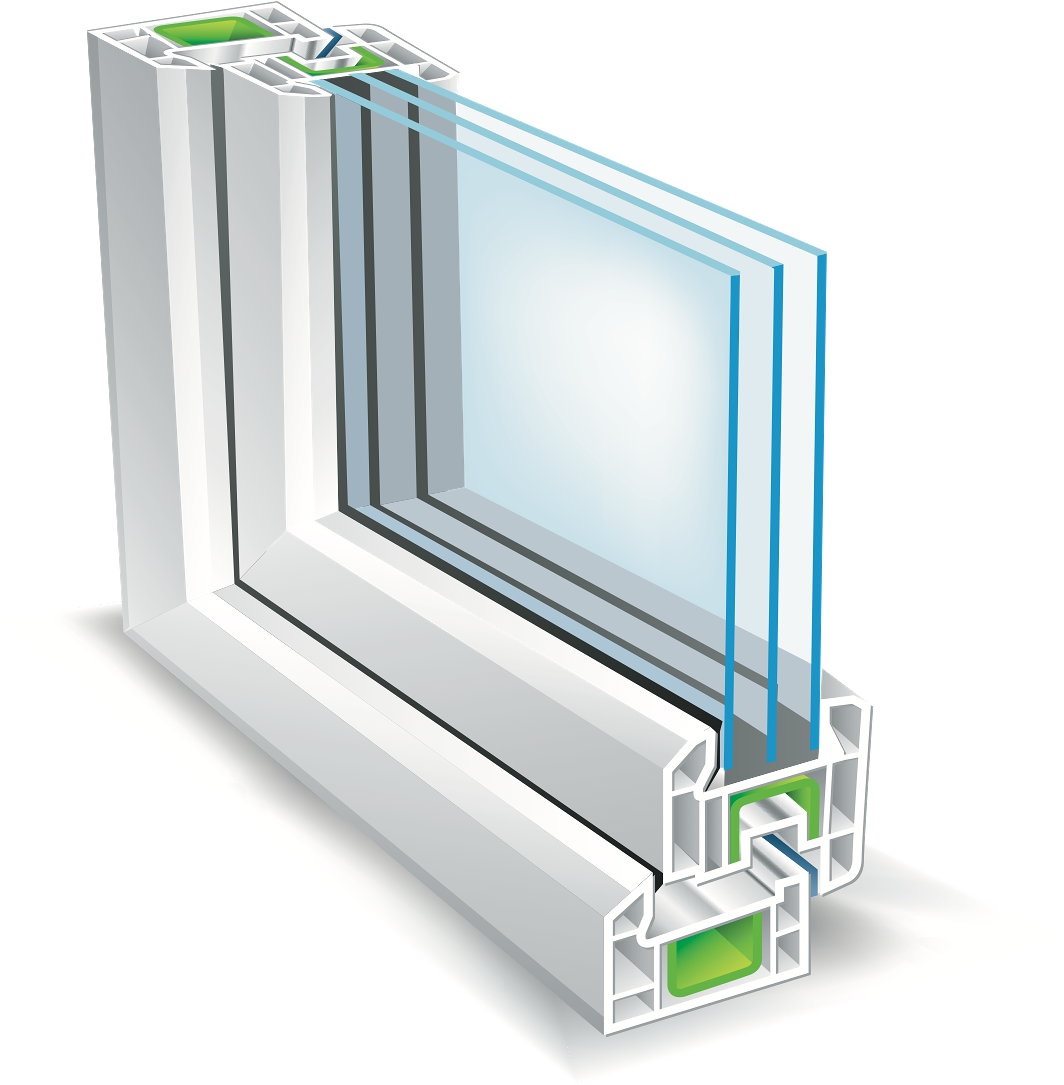

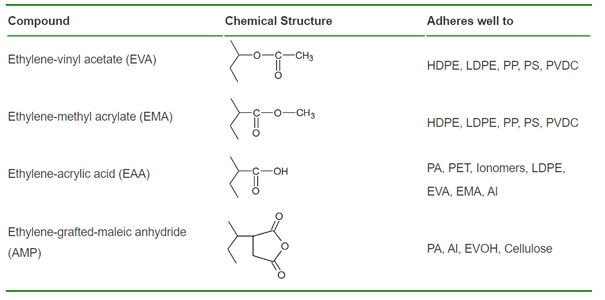

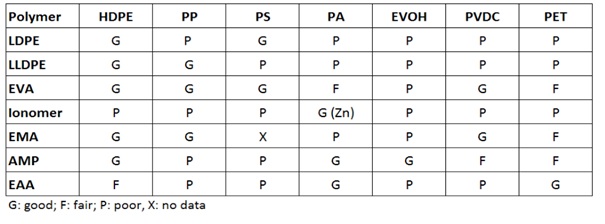

مهمترین نکته در انتخاب گرید مناسب TPE برای Overmolding، توجه مهندسی به پلیمر پایه ای است که فرایند Overmolding روی آن انجام می شود. نکاتی همچون ساختار شیمیایی پلیمر پایه، حضور نرم کننده و تقویت کننده ها در آن می تواند بر عملیات Overmolding تاثیر بگذارد. تقریبا می توان گفت برای هر پلیمر، از جمله PP, ABS, PC, PA, PS, POM,… …، به گرید ویژه ای از TPE نیاز است. طراحی قطعه باید به گونه ای باشد که ضخامت یکنواخت و کافی ( حداقل 3 mm) TPE روی بستر اصلی قرار گیرد و اثر آبرفتگی نیز در نظر گرفته شود. همچنین تا حد ممکن به منظور جلوگیری از ایجاد تمرکز تنش، بایستی از طراحی گوشه هایی با زاویه تند اجتناب کرد. از طرفی تا حد ممکن در کنار انتخاب TPE با چسبندگی کافی، به کمک طراحی مکانیکی و استفاده از دندانه ها و برجستگی ها به افزایش استحکام چسبندگی باید کمک کرد.

همانند دیگر روش های تزریق بایستی در طراحی قالب TPE های مورد استفاده در Overmolding نهایت دقت صورت گیرد و انتخاب جنس قالب، طراحی قطعه و ضخامت در نقاط مختلف، انتخاب Runner, Gate, Vent بر اساس خصوصیات فرایندی گرید TPE انتخابی باشد. در صورتیکه TPE خریداری شده بی رنگ است و نیاز به تولید قطعات رنگی وجود دارد، در انتخاب مستربچ رنگی نیز بایستی دقت کافی صورت گیرد. چرا که کوچکترین برهمکنشی میان رنگدانه های مستربچ یا اثر پلیمر حامل رنگدانه با TPE، می تواند استحکام چسبندگی را تهدید کند. در بیشتر مواقع بایستی مستربچ های پایه EVA را تهیه و استفاده نمود.

در صورتیکه از نظر حجم سرمایه گذاری محدودیتی وجود نداشته باشد، بهترین گزینه برای تولید قطعات Overmold شده با کیفیت، استفاده از دستگاه های تزریق Multi Injection و در واقع تزریق همزمان دو جزء است. اما در صورتیکه این کار ممکن نیست و روش تزریق جداگانه و قرار دادن قطعه در قالب Overmold انتخاب شود ( روش Insert Molding) به منظور تولید قطعات با کیفیت بایستی نکات زیر را مدنظر قرار داد:

- جلوگیری از ایجاد هر گونه آلودگی و تجمع ذرات آلوده کننده روی سطح قطعات تولید شده و درون قالب

- عدم استفاده از اسپری های سیلیکونی به منظور جدا کردن راحت تر قطعات از قالب

- عدم حرارت دهی قطعه پایه و قرار دادن آن در قالب ( این نکته برای هر قطعه بایستی آزمون شود و در برخی موارد به دلیل تغییر خواص سطحی پلیمر، اثر معکوس دارد.)

در آخرین نکته نیز می توان گفت بایستی دقت کرد که TPE انتخاب شده به خوبی خشک شده باشد و عاری از هر گونه رطوبت باشد و همچنین در زمان تزریق تا حد ممکن دمای فرایند تزریق بالا انتخاب شود تا حداکثر استحکام چسبندگی حاصل شود.

See this website in English

See this website in English