معرفی برند EPT میتسوئی در دنیای EPDM ها

EPT نام برند تجاری EPDM های تولیدی کمپانی معظم میتسوئی کمیکال (Mitsui Chemicals) است. میتسوئی به کمک کاتالیست های متالوسنی که فناوری تولید آن ها در دست خودش است، علاوه بر انواع زیگلر ناتا، گریدهای مختلف متالوسنی EPT EPDM را برای طیف گسترده ای از کاربردها تولید می کند. مهمترین مزایای EPDM های تولیدی میتسوئی که ناشی از روش تولید منحصربفرد این کمپانی است، عبارتند از:

- فرایند پذیری عالی

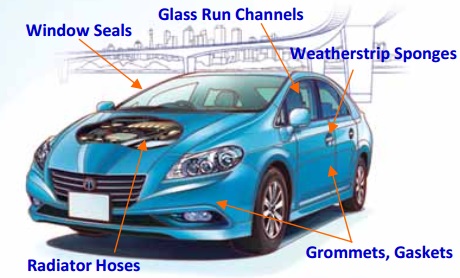

- مقاومت عالی در برابر هوازدگی و تابش نور خورشید

- پایداری حرارتی بالا

- عایق خوب در برابر گرما و جریان الکتریسیته

- مقاومت شیمیایی بینظیر در برابر حلال های قطبی

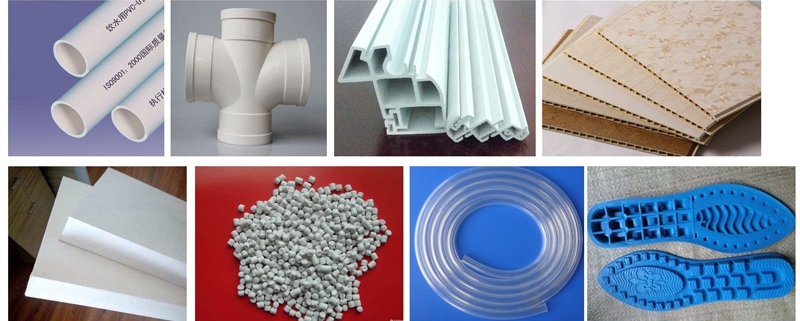

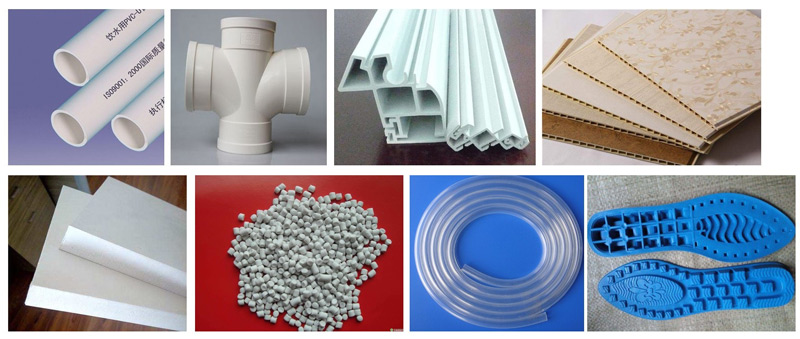

کاربردهای مختلف گریدهای EPT در تصاویر زیر دیده می شود.

مهمترین مزیت EPDM های متالوسنی تولیدی میتسوئی، یکنواختی ریز ساختار مولکولی این الاستومرها است. در واقع از آنجاییکه EPDM ها در زنجیره اصلی خود اجزای غیر اشباعی ندارند و عامل پخت آن ها به صورت شاخه ای در ساختار قرار می گیرد، بنابراین به خودی خود مقاومت بالایی در برابر تابش نور خورشید و اشعه ازون نسبت به دیگر الاستومرها مانند NR، SBR، PBR و … دارند. اما گریدهای EPT به دلیل یکنواختی ساختار متالوسنی خود سرعت پخت یکنواخت در تمام زنجیره ها و توزیع یکنواخت منومرها را دارند. با تنظیم درصد منومرهای مختلف، میتسوئی طیف گسترده ای از EPDM ها را تولید می کند. برای مطالعه اطلاعات بیشتر در خصوص EPDM های متالوسنی به لینک زیر رجوع کنید.

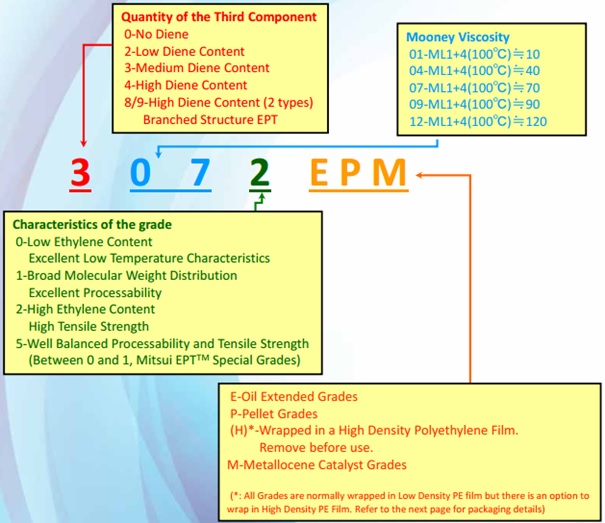

نام گذاری گریدهای مختلف EPT بر اساس ساختار آن ها و به صورت زیر انجام می گیرد:

- نام هر گرید شامل یک کد عددی چهار رقمی و حروف لاتین پس از آن است، که اعداد مختلف به ترتیب از سمت چپ بیانگر مشخصات زیر هستند:

- عدد اول، نشان دهنده غلظت منومر غیر اشباع با قابلیت پخت گوگردی است، این عدد هر چقدر بالاتر باشد، سرعت پخت گوگردی قطعات تولیدی بالاتر است.

- عدد دوم و سوم، این کد دو رقمی نشان دهنده ویسکوزیته مونی گرید است. برای مثال کد 07 بیانگر ویسکوزیته مونی حدود 70 است.

- عدد چهارم، این کد مشخصات کلیدی گرید را نشان می دهد و مطابق تصویر زیر هر عدد خاصیت ویژه ای از گرید را نشان می دهد.

- همانطور که گفته شد نام هر گرید شامل حروف لاتین نیز می شود. این حروف لاتین مشخصات تکمیلی هر گرید را معین می کنند و چنانچه گرید مورد نظر در گروه EPDM های معمولی میتسوئی قرار گیرد، ممکن است در نام گذاری آن از حروف لاتین استفاده نشود. مهمترین حروف مورد استفاده E، به معنای نرم شده با روغن، P، به معنای شکل فیزیکی گرانولی، H، به معنای استفاده از فیلم پلی اتیلنی به عنوان کاور و محافظ و M، به معنای تولید به کمک کاتالیست متالوسنی است. تصویر زیر خلاصه شیوه نامگذاری میتسوئی را برای گریدهای مختلف نشان می دهد.

در بخش های بعدی با هر یک از گریدهای پر کاربرد EPT و مشخصات ساختاری آن ها بیشتر آشنا خواهیم شد.

See this website in English

See this website in English