یک کاور چند صد میکرونی، محافظ محصولات گلخانه ای

پلاستیک های پوشش گلخانه (نایلون گلخانه ای)

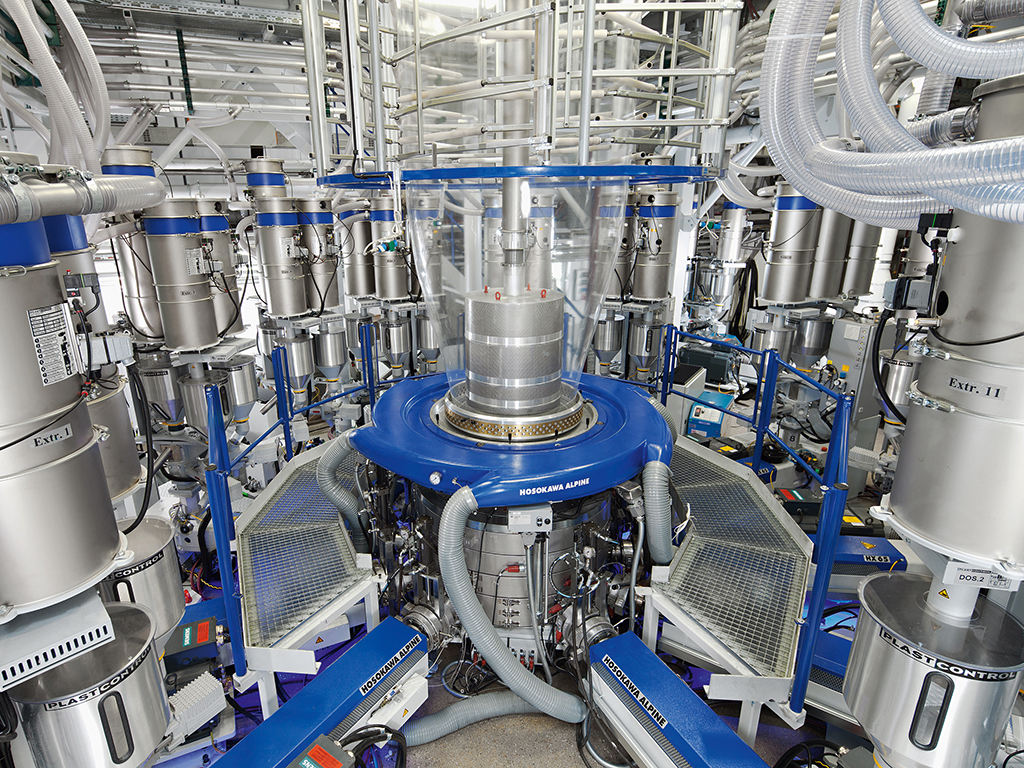

پلاستیک های پوشش گلخانه ای یا نایلون گلخانه ای به صورت گسترده برای ساخت گلخانه ها به کار می روند. مزیت اصلی این پوشش ها نسبت به شیشه، هزینه کمتر در کنار سبکی و امکان مهندسی کردن خواص، و بهای تمام شده پایین تر در مقایسه با پوشش های پلی کربناتی می باشد. این پوشش ها به صورت تک یا چند لایه و در ضخامت های 80 تا 220 میکرون تولید می شوند. عمده پلیمرهای مورد استفاده در لایه های مختلف این محصولات LDPE, LLDPE و EVA است.

حداقل طول عمر مورد انتظار این محصولات 1 و حداکثر 5 سال است. در ایران معمولا این فیلم ها را با ضمانت 3 سال استفاده عرضه می کنند. کاهش خواص مکانیکی و بالا رفتن احتمال آسیب به محصولات گلخانه در صورت وقوع باران، باد و تگرگ، کاهش خواص فیزیکی مانند عبور پذیری نور و در نتیجه برهم خوردن تعادل رشد محصولات گلخانه ای از جمله مهمترین دلایل تعویض پوشش های گلخانه ای بعد از مدت زمان مشخص است.

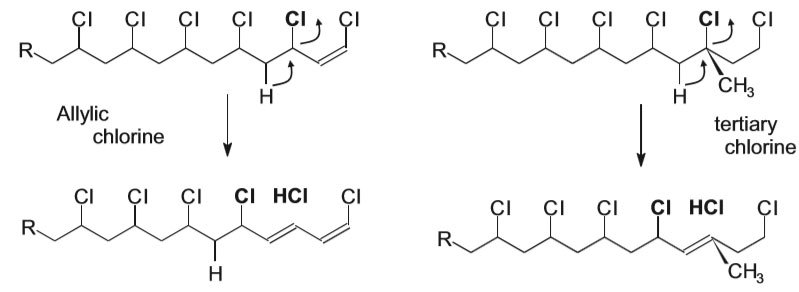

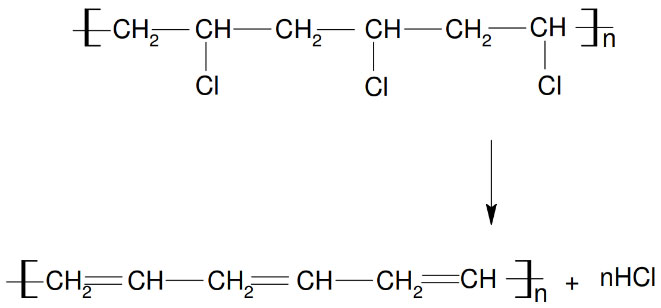

قرار گرفتن در برابر تابش ماوراء بنفش مهمترین عامل تخریب پوشش های گلخانه ای است. پلیمرهای تولید شده توسط پتروشیمی ها چنانچه به صورت خالص در تولید پوشش های گلخانه ای به کار گرفته شوند، ماندگاری بیش از 3 ماه را در برابر تابش اشعه ماوراء بنفش نخواهند داشت. افزودنی های آنتی یو وی از جمله مهمترین افزودنی هایی هستند که در تولید پوشش های گلخانه ای به کار می روند.

علاوه بر آنتی یو وی ها، برای عملکرد بهتر پوشش های گلخانه ای افزودنی های دیگری نیز در تولید این محصولات استفاده می شود. آنتی فاگ ها یا ضد مه، جاذب های اشعه فرو سرخ و کمک فرایندها مهمترین افزودنی هایی هستند که در تولید فیلم های گلخانه ای به کار می روند.

در بخش های بعدی با هریک از افزودنی ها بیشتر آشنا خواهیم شد.

See this website in English

See this website in English