فیلم گلخانه ای چند لایه ، پاسخی جامع به تمامی الزامات

در مطالب پیشین ضمن معرفی فیلم گلخانه ای ، ویژگی های کلیدی و مهم این محصول را برشماردیم. همانطور که ذکر شد این پوشش یا فیلم، بایستی مجموعه ای از الزامات خواص فیزیکی – مکانیکی را به منظور حفاظت موثر و مناسب از گیاه تحت کشت در گلخانه، برآورده کند. با توجه به اهمیت این محصول، سازمان ملی استاندارد ایران در سال 1395، استاندارد مربوط به این محصول را با شماره 21558-1، تحت عنوان “پلاستیک ها – فیلم های چند لایه گرمانرم مورد استفاده در کشاورزی و باغبانی – الزامات و روش های آزمون، شرایط نصب، استفاده و جمع آوری فیلم – قسمت 1: فیلم های پوششی گلخانه” تدوین و تصویب کرده است. در بخش های بعدی این مقاله این استاندارد را بررسی خواهیم کرد و در این بخش به معرفی آخرین فناوری مورد استفاده در تولید این پوشش ها، که تولید به صورت چند لایه است، می پردازیم.

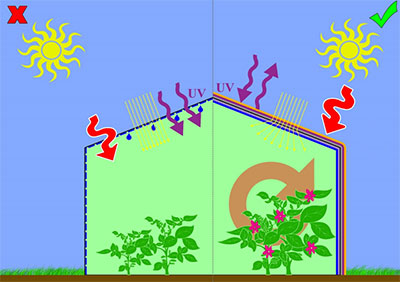

برآورده کردن الزامات و ویژگی های استانداردی توسط یک فیلم گلخانه در گرو انتخاب صحیح پلیمر پایه و افزودنی های لازم است. همچنین به منظور حفظ مزایای اقتصادی استفاده از فیلم گلخانه پلی اتیلنی، بایستی با توجه به شرایط کاربری، به مقدار مورد نیاز و بهینه از افزودنی ها استفاده کرد. چرا که هزینه خرید افزودنی هایی مانند پایدار کننده در برابر اشعه فرابنفش بسیار بالا است. علاوه بر نکات ذکر شده، استفاده از برخی افزودنی ها در کاربری نادرست یا به مقدار بیش از اندازه اثرات منفی بر کارایی فیلم گلخانه دارد. برای مثال چنانچه افزودنی های آنتی فاگ در سطح بیرونی نایلون گلخانه حضور داشته باشند، منجر به تجمع گرد و خاک روی سطح بیرونی نایلون و به تبع آن، کاهش عبور پذیری نور طبیعی و برهم خوردن تعادل کشت خواهند شد. خوشبختانه فناوری تولید فیلم های چند لایه پاسخ جامعی برای تمامی چالش ها و محدودیت های ذکر شده در بالا است.

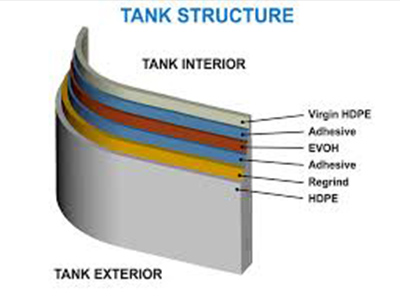

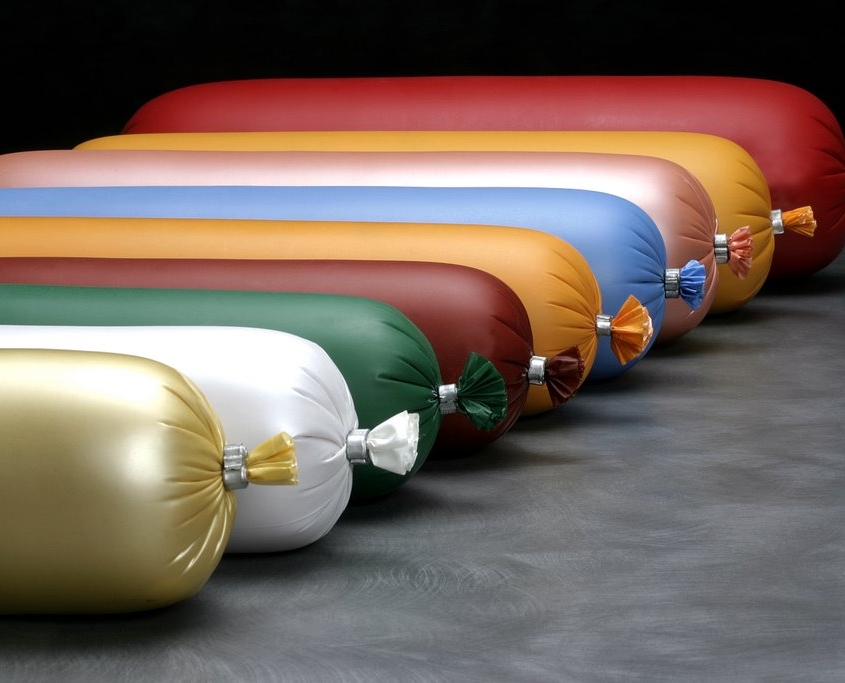

با پیدایش اکسترودرها در حدود 90 سال پیش، انقلابی در روش های شکل دهی پلاستیک ها به کالای نهایی پدید آمد. به منظور بهبود خواص محصولات تولیدی و همچنین افزایش سرعت تولید، به سرعت اکستروژن چند لایه در صنایع مختلف مانند لوله، فیلم، ورق، بطری و … تجاری سازی شد. از جمله بخش های صنعت پلیمر که در سال های اخیر از این فناوری استفاده زیادی کرده است، تولید فیلم های چند لایه است. تولید فیلم های پلیمری با سیستم های چند لایه امکان استفاده همزمان از خواص چندین پلیمر و افزودنی را فراهم می سازد. به طور خاص در مورد فیلم گلخانه، می توان هر یک از پلیمر و افزودنی های لازم را در جایگاه مناسب خود قرار داد و به این ترتیب علاوه بر کاهش میزان استفاده از مواد اولیه گران قیمت از برهمکنش های مخرب بین اجزا نیز جلوگیری کرد.

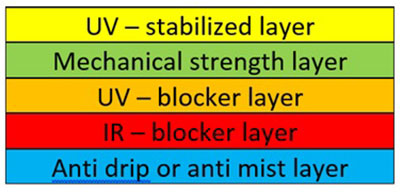

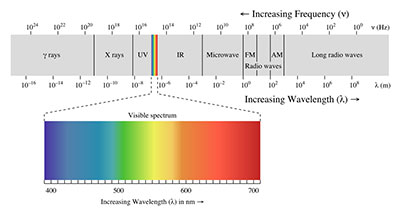

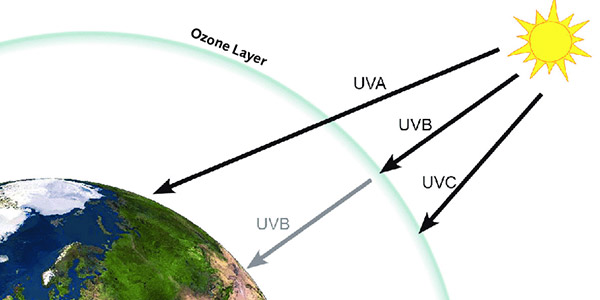

برای مثال در یک ترکیب فیلم 5 لایه مانند شکل بالا، افزودنی پایدار کننده در برابر اشعه فرابنفش به در لایه های 1 و 3 ( به دلیل اینکه این لایه ها در معرض تابش مستقیم هستند)، پلیمر های مورد نیاز برای افزایش خواص مکانیکی پوشش (مانند EVA و PE متالوسن) در لایه 2، افزودنی فیلتر کننده اشعه فروسرخ (IR) در لایه 4 و نهایتا افزودنی آنتی فاگ در لایه آخر (در تماس با محیط گلخانه و به دلیل اینکه قطرات بخار آب تنها در سطح داخلی تشکیل می شوند) قرار می گیرد. بدین ترتیب هر یک از افزودنی ها در محل مناسب خود و به مقدار لازم به کار می روند.

See this website in English

See this website in English