سیم های پلاستیکی با قابلیت نگهداری شکل اولیه برای تولید ماسک

در یکسال گذشته میتسوئی کمیکال چندین اقدام سریع و اثربخش را در خصوص توسعه محصولات خود که در تولید وسایل حفاظت شخصی و بهداشتی موثر در پیشگیری از گسترش بیشتر ویروس کووید 19 به کار می روند، انجام داده است. در آخرین اقدام میتسوئی کمیکال تجهیزات تولید گونه خاصی از سیم های پلاستیکی را که قابلیت نگهداری شکل اولیه خود را دارند، افزایش داده است. در این بخش اهمیت این محصولات در دوره همه گیری کرونا را مرور خواهیم کرد.

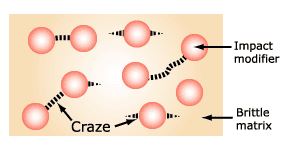

اگر به ساختار برخی از ماسک هایی که همه روزه مورد استفاده قرار می دهیم، دقت کنیم، تکه سیمی در بخش بالایی ماسک به کار می رود که نقش مهمی در جلوگیری از نفوذ ویروس و آلودگی ها به بینی و دهان ما دارد. در واقع همین تکه سیم با شکل گیری خوب منجر به پوشیده شدن کامل فضای اطراف بینی ما می شود و پوشش صد درصدی صورت را ممکن می سازد. مهمترین انتظاری که از این تکه سیم کوچک می رود، حفظ شکلی است که کاربر پس از قرار دادن ماسک روی صورت خود به آن می دهد و باید حداقل برای 8 ساعت این شکل را حفظ کند. به همین دلیل معمولا انواع سیم های فلزی برای این منظور در قسمت بالایی ماسک ها به کار می روند. مهمترین مشکلی که این سیم های فلزی دارند، ایجاد سوراخ و پارگی در ماسک به دلیل طبیعت تیز و برنده آن ها است. به همین دلیل یک روکش پلاستیکی روی این سیم ها قرار داده می شود و سپس مورد استفاده قرار می گیرند. باید اضافه کنیم که متاسفانه به دلیل کم بودن میزان چسبندگی روکش پلاستیکی به سیم فلزی باز هم شاهد سوراخ شدن ماسک و خطر نفوذ آلودگی و ویروس هستیم.

میتسوئی کمیکال با در نظر گرفتن تمامی مشکلاتی که در بالا به آن ها اشاره شد، پلاستیکی خاص را توسعه داده است و آن را به شکل سیم عرضه می کند، که قابلیت حفظ شکل خود را مشابه فلزات دارد. TEKNOROTE™ نام برند این محصول خاص میتسوئی است که در یکسال گذشته در تولید ماسک های بهداشتی بدون هیچ مشکل جانبی مورد استفاده قرار گرفته است و به دلیل سبک بودن در مقایسه با فلزات و حذف اثر فلزات بر سوراخ شدن ماسک، طرفداران بسیاری پیدا کرده است و این شرکت به منظور جواب دادن به تقاضای بسیار زیاد بازار مجبور به توسعه سایت های تولیدی خود شده است.

See this website in English

See this website in English