افزایش کارایی پایدارکننده های حرارتی PVC با استفاده از کمک پایدارکننده ها

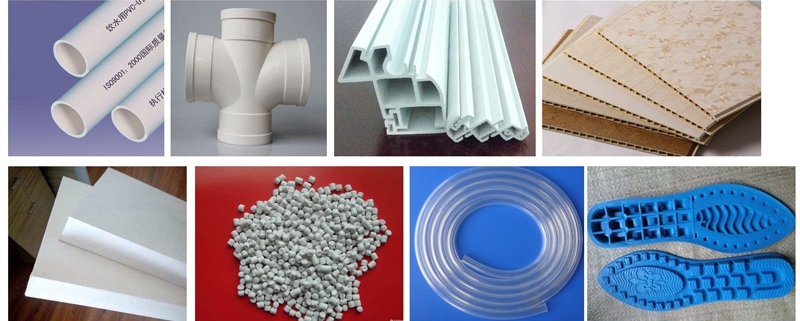

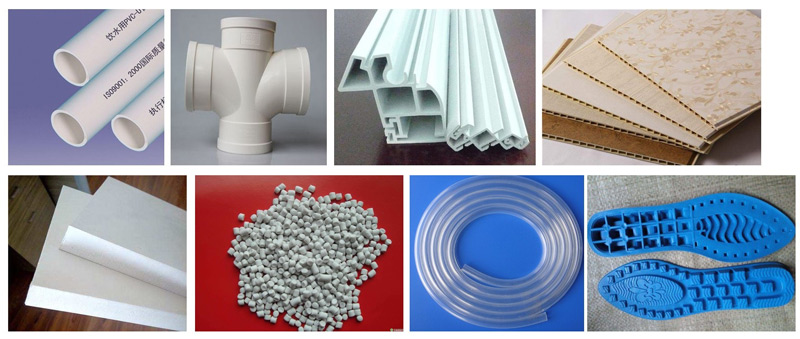

اگر PVC برآورده کننده الزامات کاربری قطعه مورد نظر ما باشد، بایستی حتما به فکر انتخاب استابلایزر حرارتی مناسب، یا همان استابلایزر حرارتی باشیم. در بخش های قبل به صورت مفصل با انواع استابلایزر های حرارتی مورد استفاده در تولید قطعات مختلف مبتنی بر PVC آشنا شدیم. مسئله پایدارسازی PVC در برابر حرارت آنقدر مهم است که در کنار خانواده بزرگ پایدارکننده های حرارتی، گروه کمک پایدارکننده حرارتی (Co-stabilizer) نیز توسعه داده شده اند. همانطور که از اسم این افزودنی ها بر می آید با استفاده از آن ها همراه با پایدارکننده حرارتی اصلی، منجر به افزایش اثربخشی استابلایزر می شوند. این بخش نکات کاربردی را در ارتباط با این افزودنی ها مطرح خواهد کرد.به صورت کلی کمک پایدارکننده های حرارتی مورد استفاده در صنعت PVC شامل گروه های زیر هستند:

– ترکیبات معدنی

– آنتی اکسیدانت ها

– اپوکسی ها

– پلی ال ها

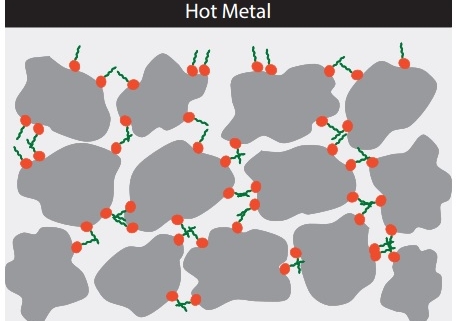

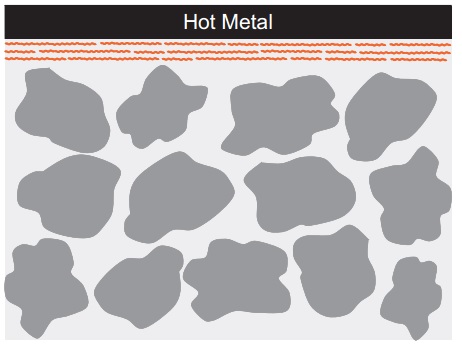

مهمترین ترکیب کمک پایدارکننده حرارتی معدنی که تجاری سازی شده است، هیدرتالسیت است. هیدروتالسیت ها صفحات کربنی حاوی یون های فلزی هستند که با جذب کلر آزاد شده حین تخریب PVC به پایدارسازی حرارتی آن کمک می کنند. باید دقت داشت گونه های مختلفی از هیدروتالسیت ها وجود دارد که با توجه به کاربری مورد نظر بایستی انتخاب شوند. پس از هیدروتالسیت ها، زئولیت ها نیز به عنوان کمک پایدارکننده معدنی در برخی از کاربری های PVC استفاده می شوند.

گروه مهمی از کمک پایدارکننده های حرارتی، خانواده آنتی اکسیدانت ها هستند. در واقع PVC نیز مانند پلی الفین ها با قرار گرفتن در معرض حرارت و تنش دچار تخریب می شود. آنتی اکسیدانت ها در کنار پایدارکننده های حرارتی تاثیر هم افزا دارند و منجر به بهبود مقاومت حرارتی محصول نهایی می شوند. از جمله مهمترین آنتی اکسیدانت هایی که می توانند در فرمولاسیون های حاوی PVC استفاده شوند، می توان به خانواده آنتی اکسیدانت های فسفیتی و فنولیکی اشاره کرد. در انتخاب آنتی اکسیدانت مناسب بایستی مراقب برهمکنش آن ها با سایر افزودنی های موجود در فرمولاسیون بود.

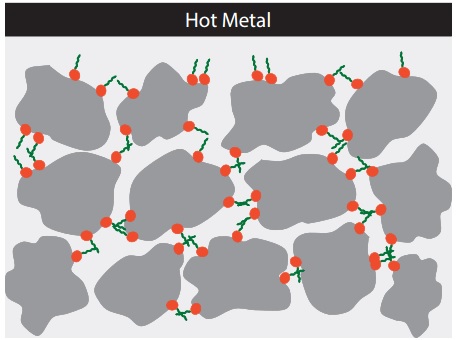

اما قدیمی ترین و پر مصرف ترین گروه استابلایزر های حرارتی ترکیبات اپوکسی هستند. ترکیبات اپوکسی با جذب هیدروکلریک اسید و پایدار کردن بخشی از زنجیره که اتم کلر خود را از دست داده است، به کمک پایدارکننده های حرارتی می آیند. مهمترین و شناخته شده ترین عضو این خانواده روغن سویای اپوکسیده شده یا همان ESBO (Epoxidized Soybean Oil) است.

در نهایت آخرین گروه کمک پایدارکننده های حرارتی PVC مربوط به پلی ال ها است. سوربیتول و TPM (Trimethylolpropane) دو پلی ال مورد استفاده به عنوان کمک پایدارکننده PVC هستند. باید دقت داشت با قرارگیری پلی ال ها در فرمولاسیون، جذب آب محصول بیشتر می شود.

استفاده از کمک پایدارکننده های PVC یک الزام نیست. در واقع کمک پایدارکننده ها منجر به کاهش میزان استفاده از استابلایزر اصلی و بهبود پایداری حرارتی محصول می شوند. با این حال بایستی در انتخاب گونه مناسب دقت کافی به عمل بیاید و انتخاب گرید کمک پایدارکننده مناسب با توجه به سایر افزودنی های موجود در فرمولاسیون و الزامات کاربری محصول صورت گیرد. در بخش های بعدی با ویژگی های هر یک از گروه های کمک پایدارکننده ها بیشتر آشنا خواهیم شد.

See this website in English

See this website in English