ایجاد ساختارهای بی نظیر در پلیمرها به کمک عامل فوم زا

پلیمرها به خودی خود مواد با استعدادی هستند، حال به این نکته اضافه کنید که در حدود 80 سال پیش گروهی از دانشمندان دریافتند با قرار گرفتن حفره های خالی در ساختار پلیمرها خواص ویژه ای در محصولات تولیدی ایجاد می شود. امروزه این محصولات را با نام فوم های پلیمری می شناسیم. در واقع پلیمرهای عادی با قرار گرفتن عامل فوم زا به ساختارهای فومی تبدیل می شوند. از جمله مهمترین مزایای ساختارهای فومی می توان به موارد زیر اشاره کرد:

- دانسیته بسیار کم

- عایق حرارت

- عایق صدا

- استحکام مکانیکی بالا

- مقاومت خوب در برابر خوردگی

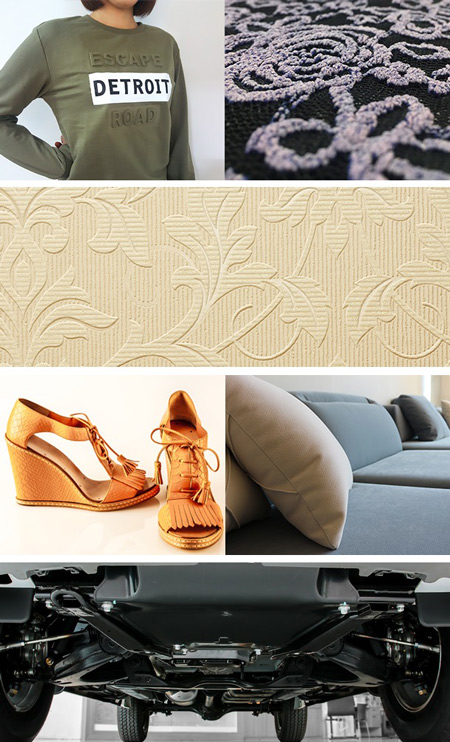

تولید قطعات مبتنی بر فوم های پلیمری پیچیدگی های خاص خود را نیز دارد. بر اساس کاربری محصول نهایی، پلیمر پایه انتخاب می شود و در مرحله بعد بایستی عامل فوم زای متناسب با پلیمر، فرایند تولید و الزامات کاربری انتخاب شود. باید گفت فوم های پلیمری محصولات بسیار پیچیده ای هستند و دستیابی به خواص مورد نظر نیازمند انتخاب مهندسی پلیمر پایه، عامل فوم زا، نوع و شرایط فرایند تولید قطعه نهایی است. فوم های پلیمری کاربرد بسیار گسترده ای در صنایع مختلفی همچون خودروسازی، هوا فضا، بسته بندی، عایق سازی و تاسیسات، ساختمان، مبلمان و … دارند. تا کنون پلیمرهای بسیاری مانند پلی یورتان (PU)، پلی اتیلن و پلی پروپیلن (PE and PP)، فنولیک، پلی استایرن (PS)، اتیلن وینیل استات (EVA)، پی وی سی (PVC) و … تولید به صورت فوم را تجربه کرده اند و قطعات مبتنی بر فوم های آن ها تجاری سازی شده است.

به دلیل تنوع بسیار زیاد فوم های پلیمری، تا کنون روش های بسیاری برای طبقه بندی و تقسیم بندی این محصولات در نظر گرفته شده است. از جمله رایج ترین پارامترهایی که برای تقسیم بندی فوم ها استفاده می شود، می توان به دانسیته، اندازه سل ها، سختی، ساختار سل ( سل های بسته یا باز)، نوع عامل فوم زا و فرایند فوم شدن، نوع پلیمر پایه و … اشاره کرد.

همانطور که اشاره شد یکی از مهمترین پارامترهای تاثیر گذار بر خواص فوم پلیمری نوع فرایند فوم شدن است. تا کنون چهار روش کلی برای تولید فوم های پلمیری به کار گرفته شده است:

- فوم شدن مکانیکی ( به کمک گازهای بحرانی، مانند نیتروژن و دی اکسید کربن)

- فوم شدن فیزیکی ( به کمک عوامل فوم زای حاوی گازهایی مانند نیتروژن، دی اکسید کربن، بخار آب، هوا، پنتان، هگزان و …)

- فوم شدن شیمیایی ( به کمک عوامل فوم زا که توسط یک واکنش شیمیایی مانند حرارت فعال می شوند.)

- میکرو کپسول

در بین سه روش ذکر شده در بالا، روش شیمیایی به دلایلی همچون هزینه کمتر، تجهیزات ساده تر و قابلیت سازگار شدن با پلیمرهای مختلف، بیشتر مورد توجه قرار گرفته است. عوامل فوم زای شیمیایی خود در دو گروه آلی و معدنی قرار می گیرند و عمدتا با حرارت فعال می شوند و با تولید مقدار زیادی گاز، ساختارهای فومی را ایجاد می کنند. بی کربنات ها، نیتریت ها، آزودی کربنامید، نیتروس و هیدرازیدها مهمترین عوامل فوم زای شیمیایی هستند.

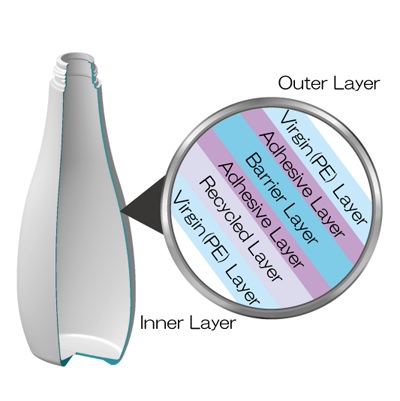

اما جدیدترین عضو خانواده عوامل فوم زا، خانواده میکرو کپسول ها هستند. می توان گفت مزایای استفاده از میکرو کپسول ها و ساختارهای فومی که این عوامل ایجاد می کنند کاملا متفاوت با دیگر گروه ها است. این گروه ساختارهای هسته – پوسته دارند و در بخش بعدی با ویژگی ها و کاربردهای آن ها آشنا خواهیم شد.

See this website in English

See this website in English