چه راهکارهایی برای جلوگیری از تجمع الکتریسیته ساکن در قطعات پلاستیکی وجود دارد؟

همه ما با پدیده الکتریسیته ساکن و تجمع آن در قطعات مختلف آشنا هستیم و تجربه تخلیه این بار الکتریکی و همچنین مشاهده تجمع گرد و غبار روی سطوحی که دچار این پدیده شده اند را، داریم. ریشه وقوع این مشکل به مقاومت الکتریکی این قطعات بر می گردد. در واقع بر اساس میزان مقاومت الکتریکی، که به ماده اولیه مورد استفاده در تولید قطعات وابسته است، هر یک از قطعات موجود در پیرامون ما در یکی از گروه های زیر قرار می گیرند:

- رسانای الکتریسیته ( جریان الکتریکی را از خود عبور می دهند.)

- اتلاف کننده الکتریسیته ( جریان الکتریکی را درون خود مصرف می کنند.)

- آنتی استاتیک ها ( مانع از تجمع بار الکتریکی در سطح خود می شوند.)

- عایق های الکتریسیته ( هیچ جریان الکتریکی را از سطح یا توده خود عبور نمی دهند.)

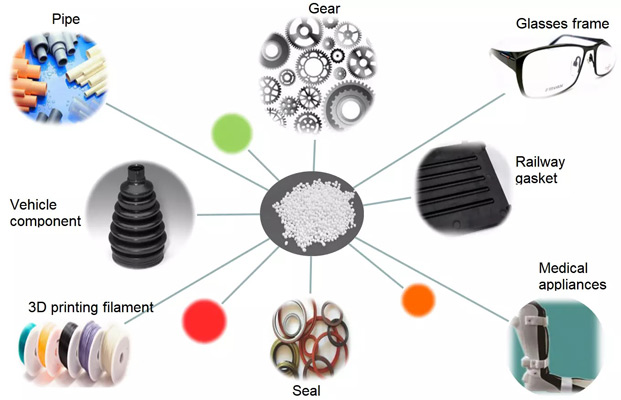

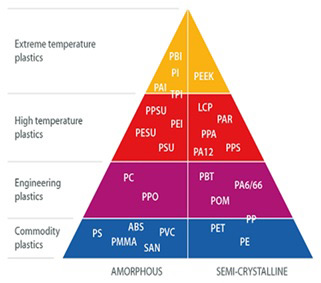

قطعات پلاستیکی می توانند در هر یک از چهار گروه معرفی شده قرار بگیرند. فقط باید دقت داشت که پلیمرها به خودی خود در گروه عایق های الکتریسیته قرار می گیرند، اما با اضافه کردن افزودنی های مناسب می توان به خواص الکتریکی دیگر گروه ها نیز دست یافت. این نوشتار در خصوص پلاستیک های آنتی استاتیک و افزودنی های مورد استفاده در تولید آن ها صحبت خواهد کرد.

با کشیده شدن قطعات روی یکدیگر تجمع بار الکتریکی ایجاد می شود و با وقوع این پدیده مشکلات زیر در قطعات پلاستیکی رخ می دهد:

- افزایش تجمع گرد و غبار و آلودگی در سطح قطعه

- وقوع خطراتی چون جرقه و آتش سوزی در مراحل حمل و نقل

- وارد شدن آسیب به دیگر قطعات الکترونیکی

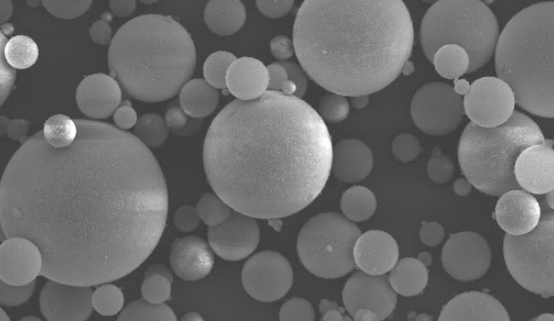

با اضافه شدن افزودنی های آنتی استاتیک به پلاستیک ها، مقاومت الکتریکی آن ها کاهش می یابد و بار الکتریکی آن ها تخلیه می شود. آنتی استاتیک ها افزودنی هایی با ساختار ترکیبی قطبی و غیر قطبی، مانند اسیدهای چرب، آمین های اتوکسیله شده، آلکیل فسفات و سولفون ها، هستند. دو روش برای اضافه کردن افزودنی های آنتی استاتیک به پلیمرها وجود دارد:

- اختلاط افزودنی با پلاستیک در زمان تولید قطعه از طریق اختلاط مذاب

- تولید پوشش آنتی استاتیک و پوشش دادن آن روی سطح پلاستیک

در روش اول پس از مدت زمان معینی افزودنی های آنتی استاتیک به سطح قطعه مورد نظر مهاجرت می کنند ( آنتی استاتیک های موقت) و مانع از تجمع الکتریسیته ساکن می شوند. در نوع دیگری از این گروه، به کمک ایجاد ساختارهای شبکه ای در پلیمر و بدون نیاز به مهاجرت افزودنی، خاصیت آنتی استاتیک دائمی در قطعه ایجاد می شود ( آنتی استاتیک های دائمی). بر اساس مدت زمان کاربری قطعه، سرعت مهاجرت افزودنی تعیین می شود و افزودنی های آنتی استاتیک موقت یا دائمی مورد استفاده قرار می گیرند. اما در روش دوم که هزینه تولید بالاتری نیز دارد، به محض اعمال پوشش حاوی افزودنی، خاصیت آنتی استاتیک در قطعه مورد نظر ایجاد می شود. در واقع در این روش افزودنی های آنتی استاتیک در بستر حلالی قرار می گیرند و به کمک روش های معمول پوشش دهی ( مانند پوشش دهی با غلتک، اسپری، غوطه وری و …)، روی سطح پلاستیک اعمال می شوند. این گروه برای کاربری هایی که نیاز به شفافیت دارند، یا افزودنی آنتی استاتیک مناسب برای اختلاط با پلیمر پایه وجود ندارد، مورد استفاده قرار می گیرند. مزیت دیگر این گروه قابلیت شارژ مجدد آن ها و پوشش دهی مجدد قطعه مورد نظر است.

See this website in English

See this website in English