برگزاری نخستین وبینار تخصصی بسته بندی های نوین پلیمری

در ادامه کنفرانس های اول و دوم ایران پلی پک که به ترتیب در سال های 1395 و 1397 به همت شرکت پلیمر پیشرفته دانا و با همکاری تامین کنندگان بین المللی این شرکت برگزار شده بود و با توجه به اینکه به علت شیوع ویروس کرونا امکان برگزاری دور سوم این کنفرانس در سال 1399 میسر نگردید، این شرکت در حرکتی نوین نسبت به برگزاری وبینار تخصصی بسته بندی های نوین پلیمری برای یکی از مشتریان کلیدی خود در صنعت بسته بندی اقدام نمود.

در این وبینار که به مدت سه ساعت در تاریخ یازدهم خرداد ماه امسال برگزار گردید، پنج سخنرانی توسط آقایان Roman Jaroszewski از شرکت میتسویی کمیکال اروپا، دکتر Ewald Zimmer از شرکت UBE، آقای Sachin Gangal از شرکت Kuraray، آقایان Charbel Helou و Richard Rebizak از شرکت Arkema و دکتر علی هدایتی از شرکت پلیمر پیشرفته دانا ارائه شد.

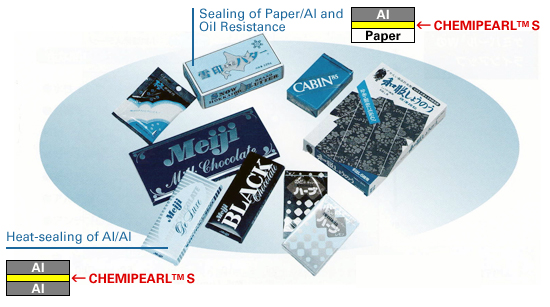

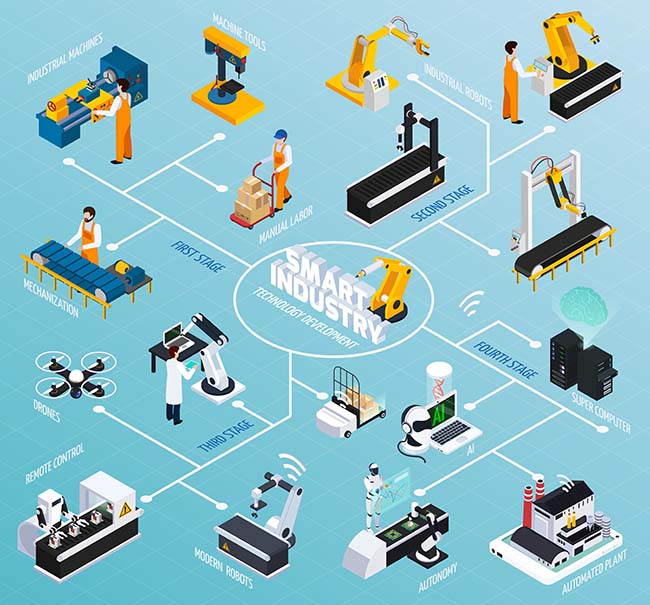

محورهای اصلی وبینار تخصصی بسته بندی های نوین پلیمری 1- مزایای استفاده از مواد اولیه با ویژگی سدگری (Barrier) بالا در بسته بندی مواد غذایی، 2- کارایی انواع چسب های پلیمری در بسته بندی های چندلایه و 3- کاربرد افزودنی های ویژه در بسته بندی مواد غذایی بوده است. سخنرانی های انجام شده در این وبینار به صورت کاملا کاربردی و فنی بوده و رضایت بسیار بالای مخاطبین از کیفیت مطالب ارائه شده حاصل گردیده است.

شرکت پلیمر پیشرفته دانا تولید کننده و تامین کننده مواد اولیه پلیمری است. این شرکت فعالیت خود را از سال ۱۳۸۵ و با هدف تامین مواد اولیه مورد نیاز صنعتگران کشور و در راستای داخلی سازی تولید بخش مهمی از صنعت پلیمر آغاز نموده است.

See this website in English

See this website in English