انتخاب گرید مناسب EPDM برای کاربری های مختلف

EPDM، سبک ترین رابر موجود برای تولید قطعات مختلف است. این پلیمر امکان تنظیم خواص نهایی قطعات تولیدی را به کمک تغییر ساختار شیمیایی و فیزیکی زنجیره های پلیمری مهیا می سازد. همچنین به دلیل اشباع بودن ساختار شیمیایی آن، این رابر مقاومت جوی بینظیری در شرایط کاربری دمای بالا یا تابش اشعه فرابنفش، نسبت به سایر رابرهای سنتزی مانند BR و SBR دارد. این رابر با داشتن ثابت دی الکتریک پایین و همچنین ولتاژ شکست دی الکتریک بالا، یکی از بهترین گزینه های موجود برای کاربری روکش دهی کابل های الکتریکی است. از این رو انتخاب گرید مناسب EPDM برای کاربری های مختلف دغدغه بسیاری از تولید کنندگان است.

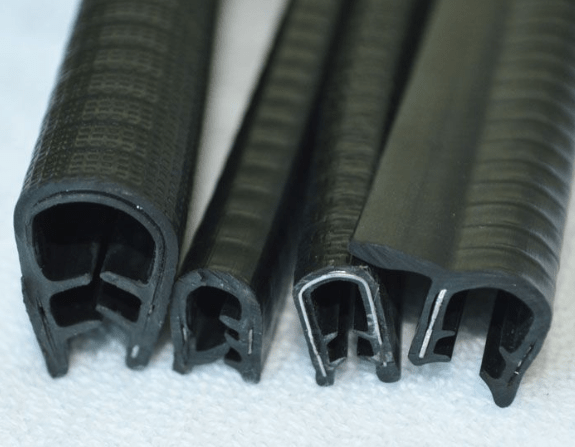

برای انتخاب مناسب ترین گرید برای کاربری مد نظر، مانند نوارهای آب بند خودرویی ( حالت عادی یا فوم)، گسکت و گرومت، لاینر، ژئوممبران، تسمه، شلنگ، روکش کابل، اصلاح پلاستیک، اصلاح ویسکوزیته روغن، پدهای پل، اورینگ، تایرسازی، و … بایستی مشخصات زیر را در نظر گرفت.

- درصد اتیلن: درصدهای اتیلن معمول موجود در زنجیره EPDM در محدود 40-70 درصد وزنی است. هرچه درصد اتیلن بالاتر رود، استحکام مکانیکی گرید افزایش می یابد، اما از طرفی سختی نمونه و دمای انتقال شیشه ای نیز بالا می رود. این نکته منجر به کاهش عملکرد نرم کنندگی EPDM می شود.

- وزن مولکولی: با افزایش وزن مولکولی، و معادل آن ویسکوزیته مونی، استحکام مکانیکی افزایش پیدا می کند. همچنین در اینصورت مانایی فشاری (Compression set) کاهش پیدا می کند. این نکته طراحی کامپاندهای ویژه را ممکن می سازد.

- درصد دی ان منومر: با افزایش درصد وزنی دی ان منومر در ساختار EPDM، سرعت پخت کامپاند نهایی بالاتر می رود و از طرفی مانایی فشاری کاهش پیدا می کند.

علاوه بر نکات ذکر شده در بالا، گریدهای EPDM مرغوب دارای درصد ژل و بقایای کاتالیست پایینی هستند. این نکته پایداری EPDM را در فرایند شکل دهی تضمین می کند و از طرفی ویسکوزیته نمونه و به دنبال آن خواص مکانیکی آن تغییر پیدا نمی کند. گریدهای تولید شده با کاتالیست های متالوسنی مقدار کلرین کمتری دارند و همچنین توزیع وزن مولکولی باریک تری دارند. این ویژگی ها خواص مکانیکی منحصر بفردی ایجاد می کند.

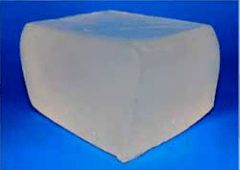

نکته پایانی دقت به حضور یا عدم حضور روغن در ساختار EPDM و شکل فیزیکی محصول است. حضور روغن در ساختار EPDM، برخی مزایا مانند فرایندپذیری بهتر را بدنبال دارد، اما از طرف دیگر برخی خواص مکانیکی را کاهش می دهد. همچنین شکل فیزیکی EPDM می تواند بصورت Bale یک تکه و پیوسته، Bale با ساختار گسسته و گرانولی باشد. از نظر سهولت در خوراک دهی نمونه های گرانولی بهترین عملکرد را دارند، اما به دلیل محدودیت های فرایند تولید، دستیابی به این حالت تنها در برخی گریدها ممکن است.

|

|

|

| Bale یک تکه | Bale گسسته | گرانول |

See this website in English

See this website in English