کدام گرید SBS کمپانی LCY معادل SBS های معروف بازار است؟

بحث فنی ما از جایی آغاز می شود که کمپانی بزرگ و خوشنام Kraton به کمک تکنولوژی Solution خود توانست SBS (Styrene Butadiene Styrene) تولید کند. Kraton به صورت هوشمندانه تلاش کرد گروه خاصی از پلیمرها را توسعه دهد که بتوانند نقش الاستومرها را در کاربری های مختلف، بدون نیاز به فرایند پخت ایفا کنند. در ادامه شرکت های دیگری همچون Dynasol, TSRC, LG, Sinopec، Kumho و اخیرا تعداد بیشتری شرکت های چینی و تایوانی به جمع تولید کنندگان SBS و سایر TPS ها پیوستند. یکی از کمپانی های معتبری که سبد متنوعی از TPSها را با کیفیت بالایی عرضه می کند، LCY تایوان است. در واقع یکی از حوزه های تخصصی LCY تولید گریدهای خاص انواع پلیمرهایی چون PP، SBS، SEBS، SIS، SEPS و TPV ها است.

Kraton یکی از گریدهای پرکاربرد SBS خود را با نام Kraton D1101 عرضه کرد. این SBS به سرعت توانست در کاربردهای مختلف همچون تولید چسب، اصلاح ضربه پذیری پلاستیک ها، تولید انواع TPE، زیره کفش، تولید قیرهای بهبود یافته و ماستیک ها به کار گرفته شود. Kraton D1101 ساختار خطی دارد، حاوی 31 درصد استایرن و به دنبال آن 69 درصد بوتادی ان است. D1101 کراتون آنقدر خوب درخشید که شرکت های دیگری که در حوزه تولید SBS فعال شدند، کار خود را با ارائه گریدی مشابه D1101 شروع کردند. برای مثال SBS 501 کمپانی LG و گرید 101 کومهو تلاش هایی برای ارائه گریدی معادل با D1101 بود. اما LCY با تکنولوژی خاص تولید خود طیف گسترده ای از TPE های پایه استایرن را مانند Kraton تولید می کند. در گروه SBS ها، LCY مانند Kraton از سیستم نامگذاری چهار حرفی استفاده می کند و برای انواع کاربری ها گرید دارد. گریدهای 3501، 3502 و 3520 شرکت LCY معادل هایی برای گریدهای پر کاربردی چون D1101 کراتون و LG 501 هستند.

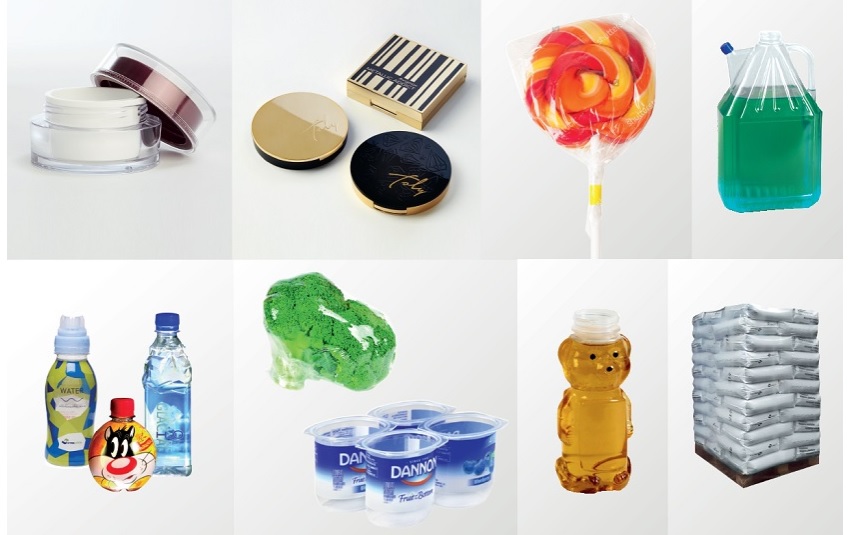

LCY نیز مشابه Kraton که پرچم دار تولید TPE های پایه استایرن است، SBS های تولیدی خود را به صورت پودر و گرانول برای طیف گسترده ای از کاربری ها از جمله تولید چسب، اصلاح ضربه پذیری پلاستیک ها، تولید انواع TPE، زیره کفش، تولید قیرهای بهبود یافته و ماستیک ها عرضه می کند.

See this website in English

See this website in English