محصول ایرانی دانش بنیان، چسب بین لایه ای پلیمر پیشرفته دانا برای تولید فیلم های سدگر چند لایه

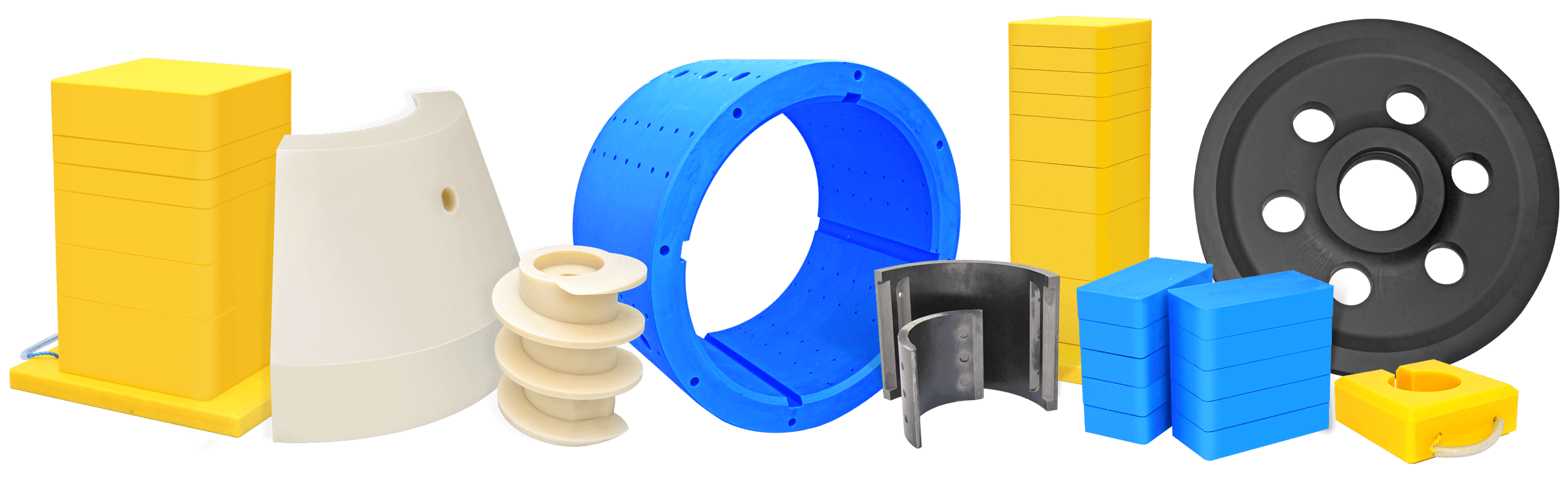

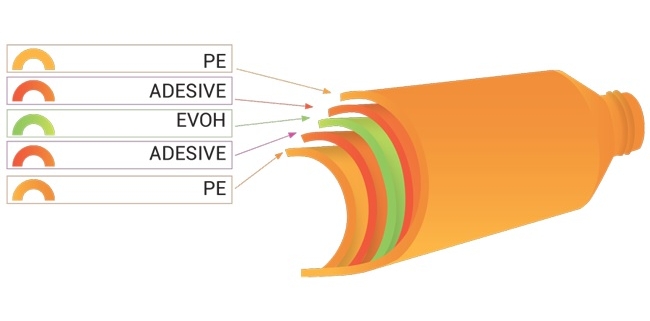

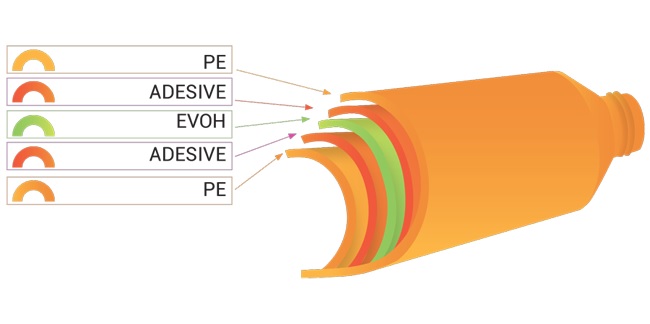

پلیمر پیشرفته دانا تولید کننده دانش بنیان چسب های بین لایه ای است. این چسب ها با نام لاتین Tie Layer Adhesive در صنایع مختلفی چون بسته بندی، ساختمان، خودرو و … به کار می روند. در واقع این چسب ها امکان ایجاد ساختارهای چند لایه ای را ممکن می سازند که به لحاظ پایه شیمیایی پلیمر سازنده لایه های مجاور با یکدیگر متفاوت است. با استفاده از Tie Layer ها امکان ایجاد خواص هم افزا مهیا می شود و برای مثال در صنعت بسته بندی می توان نفوذ ناپذیری یا همان سدگری همزمان در برابر اکسیژن و رطوبت را در یک بسته بندی ایجاد کرد. سدگری در برابر اکسیژن به کمک لایه هایی چون PA و EVOH ممکن می شود و پلی الفین هایی چون PE, PP در برابر رطوبت نفوذ ناپذیرند. اما بایستی توجه داشت این دو گروه در حالت عادی به یکدیگر نمی چسبند و برای تولید یک بسته بندی یکپارچه نیاز به استفاده از چسب های بین لایه ای می باشد. این بخش شما را با محصول چسب بین لایه ای شرکت پلیمر پیشرفته دانا که در صنعت بسته بندی به کار می رود، آشنا خواهد ساخت.

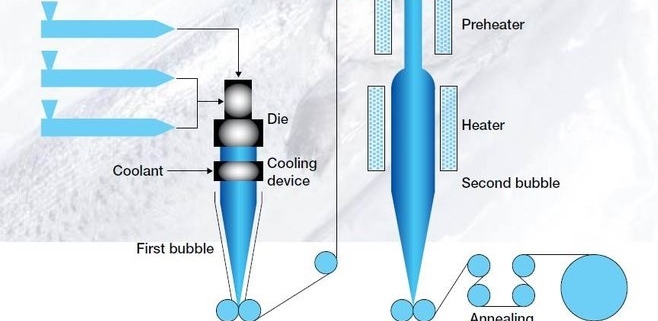

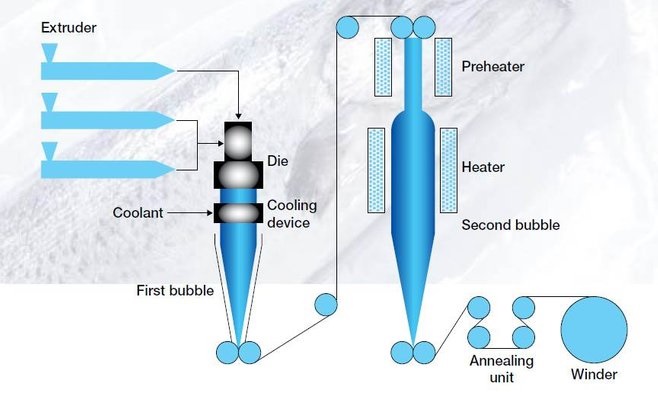

TIEMER نام تجاری چسب های بین لایه ای شرکت پلیمر پیشرفته دانا است و TIEMER L321D نام گریدی است که در تولید فیلم های چند لایه به کار می رود. در طراحی TIEMER L321D اصول فرایند شکل دهی فیلم، مانند Film Blowing چند لایه در نظر گرفته شده است و ساختار شیمیایی زنجیره های این پلیمر به گونه ای طراحی شده است که همزمان بتوانند از طرفی به پلیمرهایی مانند PA, EVOH و در طرف دیگر به PE بچسبند. این گرید کوپلیمر اتیلن و مالئیک انهیدرید می باشد که میزان مالئیک آزاد آن بسیار ناچیز است. این نکته استفاده از این گرید را برای کاربری هایی که با مواد غذایی در تماس هستند مناسب می سازد و همچنین عملکرد طولانی مدت آن را ضمانت می کند؛ چرا که وجود مالئیک های آزاد یک عامل مزاحم در تولید این گونه چسب ها است و در صورتی که از گریدهای با محتوای مالئیک آزاد بالا استفاده شود، عملکرد چسبندگی در طول زمان کاهش می یابد.

مهمترین مزیت بسته بندی هایی که به کمک فیلم های حاوی TIEMER L321D تولید می شوند، کاهش نرخ عبور پذیری بسته بندی در برابر اکسیژن به عنوان مهمترین عامل فساد و کاهش کیفیت مواد غذایی است. گرید Tiemer L321D به صورت ویژه برای تولید انواع فیلم های چند لایه بسته بندی که در مراحل بعدی به کیسه و سایر اشکال بسته بندی تبدیل می شوند، طراحی شده است. فرایند پذیری و استحکام چسبندگی بالا دو ویژگی اصلی Tiemer L321D است.

See this website in English

See this website in English