چالش افزایش مقاومت به ضربه در ترموپلاستیک های بازیافت شده

بر اساس الزامات کاربری نهایی و استانداردهای موجود در مورد هر محصول، مخلوطی از پلیمرهای مختلف و افزودنی های متنوع می توانند برآورده کننده خواص مورد نظر باشند. این ترکیب طلایی کامپاند نامیده می شود و در سال های اخیر با توجه به لزوم استفاده از پلاستیک های بازیافتی، بخشی از این کامپاند از پلاستیک های بازیافتی نیز تشکیل می شود.

در کنار تمامی الزامات و خواص مورد نظر، مقاومت به ضربه همواره یکی از پر چالش ترین خواص مکانیکی برای بهبود است. این نکته به دو دلیل عمده زیر رخ می دهد:

– حضور سایر افزودنی ها و پلاستیک های بازیافت شده در کامپاند و اصلاحات دیگر خواص مکانیکی معمولا منجر به کاهش مقاومت به ضربه می شود،

– مکانیسم های افزایش مقاومت به ضربه محدود هستند و دستیابی به مقاومت های ضربه بالا دشوار است.

استفاده از پلیمرهای منعطف و چقرمه یکی از راهکارهای اساسی افزایش مقاومت به ضربه در ترموپلاستیک ها و همچنین کامپاندهای حاوی پلاستیک های بازیافت شده است. این گروه از پلیمرها کوپلیمرهای مختلفی هستند که با توجه به نوع و درصد کومنومر موجود در ساختار پلیمر، برای افزایش مقاومت به ضربه پلیمرهای مختلف به کار می روند.

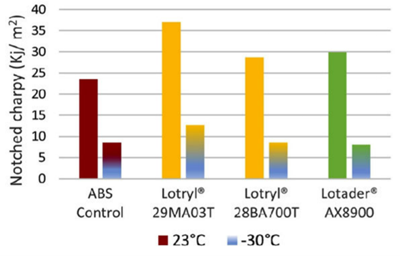

شرکت SK Functional تولید کننده طیف گسترده ای از پلیمرهای منعطف اصلاح کننده ضربه است که با نام های تجاری Lotader و Lotryl عرضه می شوند. Lotader AX8900، Lotryl 29MA03T و Lotryl 28BA700T گریدهای مناسبی برای افزایش مقاومت به ضربه قطعات تولیدی با ABS هستند. با توجه به نمودارهای زیر که مقاومت به ضربه یک گرید ABS معمولی و انواع اصلاح شده با پنج درصد Lotader و Lotryl را نشان می دهد، می توان بر اساس میزان مقاومت به ضربه مورد نیاز، گرید و غلظت مناسب آن را انتخاب کرد.

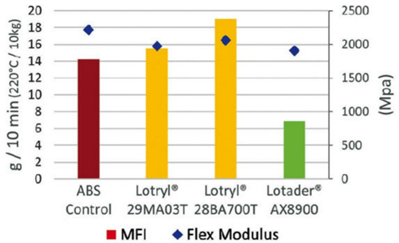

باید توجه داشت اصلاح مقاومت به ضربه همانند اصلاحات دیگر منجر به کاهش یا افزایش سایر خواص می شود که بایستی مورد بررسی قرار گیرند. نمودار زیر تاثیر افزایش پنج درصد گریدهای مختلف Lotader و Lotryl را بر مدول خمشی و MFI یک گرید ABS نشان می دهد.

برای کسب اطلاعات بیشتر و مشاوره فنی با کارشناسان شرکت پلیمر پیشرفته دانا تماس حاصل فرمایید.

See this website in English

See this website in English