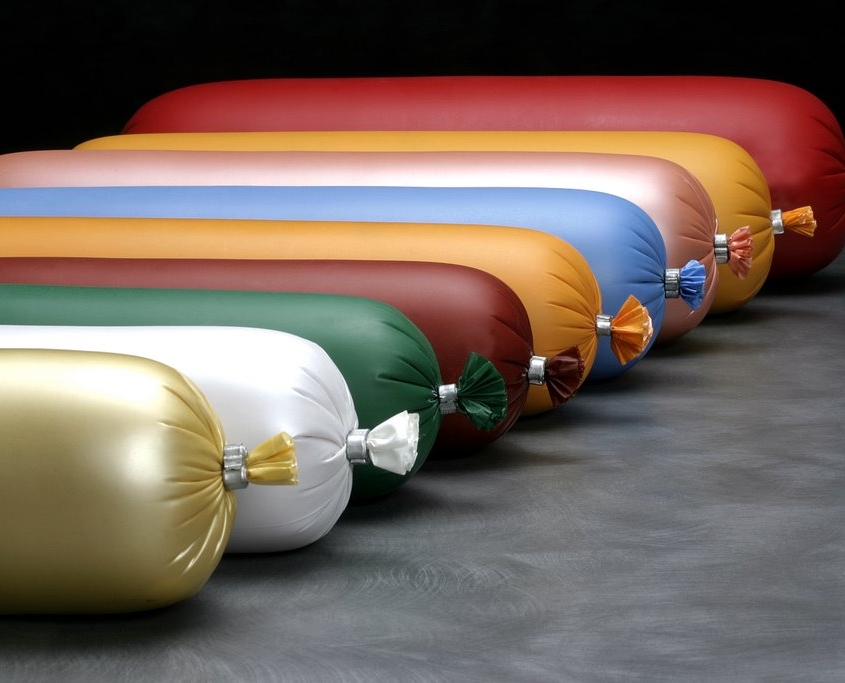

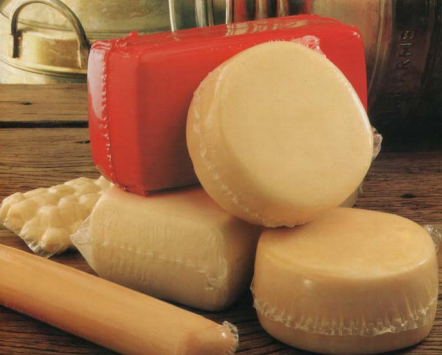

پوشش های مصنوعی سوسیس و کالباس

به اذعان بسیاری از متخصصین حوزه صنایع غذایی، سوسیس و کالباس قدیمی ترین غذای نیمه آماده مورد مصرف انسان هستند و همانند دیگر مواد غذایی، بسته بندی این کالاها از دیرباز مورد توجه بوده است و از زمان های دور از پوشش های طبیعی برای بسته بندی این گروه از مواد غذایی نیمه آماده استفاده می شده است. به عنوان اولین تجربه از پوشش های طبیعی، مانند پوست اعضای داخلی بدن حیوانات مانند روده گاو، به عنوان پوشش سوسیس و کالباس استفاده شده است و در ادامه از انواع کلاژن و سلولز به این منظور استفاده شد. اما در قرن بیستم پلیمرها، این گروه از مواد اولیه با استعداد، توانستند صنعت تولید پوشش سوسیس و کالباس را متحول کنند و در حقیقت خانواده پوشش های مصنوعی سوسیس و کالباس بوجود آمد.

پوشش های سوسیس و کالباس یا در اصطلاح Sausage Casing یا Sausage skin یا به صورت ساده Casing، بر اساس مواد اولیه مورد استفاده در تولید پوشش به پنج گروه اصلی زیر تقسیم می شوند:

- پوشش های حیوانی ( پوست اعضای داخلی بدن حیوانات مانند روده گاو)

- پوشش های بر پایه کلاژن ( از ژلاسیون غضروف و مغزن استخوان و … حاصل می شوند)

- پوشش های بر پایه سلولز ( از کتان بدست می آیند)

- پوشش های بر پایه الیاف ( از الیاف طبیعی سلولزی تولید می شوند)

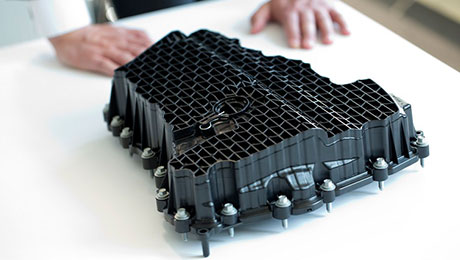

- پوشش های مصنوعی (این گروه از پوشش ها بر پایه پلاستیک ها تولید می شوند)

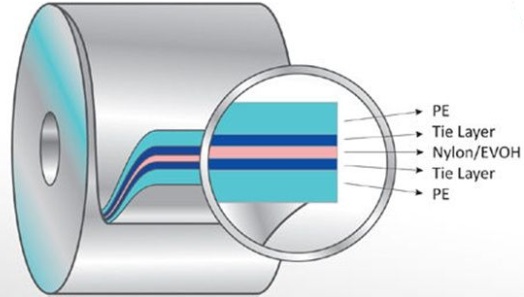

در سال های اخیر کاربرد پلاستیک ها در تولید پوشش های مصنوعی به دلایلی چون هزینه تمام شده پایین در مقایسه با دیگر پوشش ها، امکان ایجاد خواص نفوذ ناپذیری در برابر گازها و تنظیم این خواص و همچنین امکان تغییر خواص مکانیکی با توجه به الزامات بسته بندی، رو به گسترش بوده است. این پوشش ها بر پایه پلیمرهایی چون پلی آمیدها و پلی الفین ها و به کمک فرایند Double Bubble تولید می شوند و بر اساس الزامات بسته بندی در فرایندهای بعدی در دو جهت کشیده می شوند و این پوشش ها می توانند تک یا چند لایه باشند. در حقیقت بر اساس خواص مکانیکی و عبور پذیری در برابر گازها ساختارهای چند لایه پوشش های مصنوعی توسعه داده شده اند.

از جمله مهمترین الزامات پوشش های مصنوعی سوسیس و کالباس می توان به موارد زیر اشاره کرد:

- خواص نفوذ ناپذیری در برابر گازها، مانند:

- اکسیژن

- بخار آب

- طعم و بو

- جلوگیری از رشد میکروب ها و آغاز فرایند تخریب غذایی

- خواص مکانیکی:

- مقاومت در برابر سوراخ شدگی

- استحکام پارگی

- قابلیت جمع شدگی (Shrink-ability)

- قابلیت ریتورتینگ و تحمل دمای بالا (Retort-ability)

- قابلیت چسبندگی به محصولات پروتئینی بدون ایجاد اثر یا جدا کردن سطح محصولات

- قابلیت چاپ پذیری

- مقاومت در برابر نفوذ نور و اشعه UV

- عدم بر همکنش منفی با مواد غذایی و ایجاد محیط باکتریایی – تخریبی

هر چند پوشش های تک لایه در بسته بندی این محصولات کاربرد فراوانی دارند، اما به منظور برآورده نمودن الزامات ذکر شده در بالا پوشش های چند لایه در سال های اخیر مورد توجه صنایع بسته بندی این محصولات قرار گرفته است. در بخش های بعدی این مقاله با ویژگی های پوشش های مصنوعی چندلایه سوسیس و کالباس بیشتر آشنا خواهیم شد.

See this website in English

See this website in English