PVC یک پلاستیک پر مصرف و همچنین دارای فرمولاسیون های متنوع و بعضاً پیچیده است. اجزای ضروری یک کامپاند PVC، پایدارکننده حرارتی ، کمک فرآیند و اصلاح کننده ضربه است. در سایر موارد بخش های دیگر مانند عوامل فوم زا، نرم کننده ها و … باتوجه به نوع کاربری به فرمولاسیون پایه اضافه می شوند. معمولاً مهندسان طراح کامپاندهای PVC از phr به عنوان واحدی برای بیان غلظت اجزای مختلف فرمول استفاده می کنند. در ادامه نکات حائز اهمیت در انتخاب نوع پایدارکننده حرارتی بیان خواهد شد.

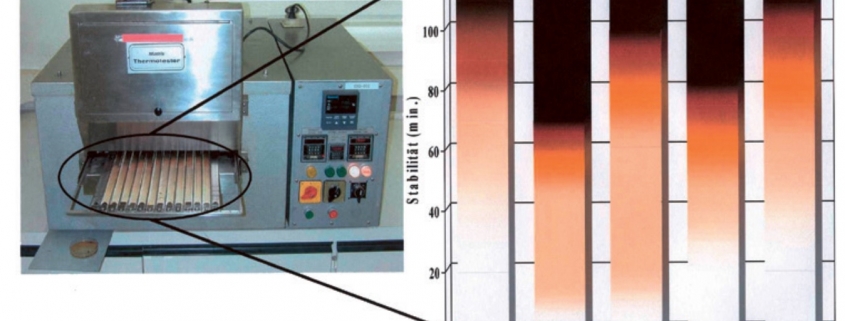

یک معیار خیلی خوب برای ارزیابی کارایی پایدارکننده حرارتی و یا بررسی برهمکنش سایر اجزای فرمولاسیون کامپاند PVC با پایدارکننده حرارتی، بررسی تغییر رنگ کامپاند در اثر قرار گرفتن در فرآیند تولید است. عوامل نامبرده در زیر بایستی در انتخاب نوع پایدارکننده در نظر گرفته شوند:

-

نوع رزین پایه (گرید PVC):

فرآیند تولید رزین PVC (برای مثال سوسپانوسیون، امولسیون یا پلیمریزاسیون بالک) و همچنین بقایای کاتالیست و افزودنی های لازم برای فرآیند تولید در پایدارسازی کامپاند نهایی موثر است. همچنین استفاده از کومنومرها در تولید نیز می تواند بر انتخاب پایدارکننده مناسب اثر گذار باشد.

رزین PVC

-

اصلاح کننده ضربه و کمک فرایندها

CPE و پلیمرهای اکریلیکی مهمترین اصلاح کننده های ضربه PVC هستند. خوشبختانه این گروه ها اثر منفی بر افزودنی های پایدارکننده مقاومت حرارتی ندارند. اما برای مثال در مورد ABS، وجود گروه های نیتریل پایداری حرارتی را کاهش می دهد.

همچنین کمک فرآیندهای اکریلیکی نیز تاثیر منفی بر عملکرد پایدارسازی حرارتی افزودنی ها ندارند.

کمک فرآیندهای اکریلیکی

انواع مختلف نرم کننده های مورد استفاده در کامپاندهای PVC نرم مانند فتالات ها، استرها و انواع زیست سازگار تاثیری بر انتخاب سیستم پایدار کننده حرارتی ندارد. اما در این میان دو استثنا وجود دارد:

- در استفاده از پارافین های کلرینه شده بایستی مقدار بیشتری از پایدارکننده های کلسیم/روی و باریم/روی استفاده شود.

- نرم کننده های پایه اپوکسی، مانند Epoxidized Soybean، اثر پایدارسازی حرارتی دارند.

برای دست یابی به خواص مورد نظر یا کاهش قیمت تمام شده از فیلر های مختلف استفاده می شود. در این میان کلسیم کربنات، سیلیکا و هیدرات های آلومینیوم (ATH) از مهمترین پر کننده های PVC هستند. با افزایش غلظت کلسیم کربنات یا ATH در یک کامپاند PVC بایستی مقدار پایدارکننده های پایه فلزات افزایش پیدا کنند.

در مورد پیگمنت ها و دای ها، به دلیل تنوع بیشمار آن ها قانون کلی در انتخاب سیستم پایدار کننده حرارتی وجود ندارد. در هنگام استفاده از این افزودنی ها بایستی عملکرد سیستم پایدارکننده را بررسی نمود. برای مثال در مورد پیگمنت های فلوئورسنت استفاده از سیستم های پایه روی مناسب تر است.

بر اساس نوع کاربری انواع افزودنی های فوم زا، تنظیم کننده ویسکوزیته پلاستیسول ها، آنتی میکروبیال، آنتی استاتیک، ضد مه و پایدارکننده های نوری و … استفاده می شود. در هر مورد بایستی ابتدا عملکرد سیستم پایدارکننده در حضور این افزودنی ها چک شود. برای مثال در کامپاندهای حاوی افزودنی های آنتی استاتیک، بایستی مقدار پایدارکننده را افزایش داد. یا جاذب های اشعه UV در واکنش با پایدارکننده ها دانه های رنگی ایجاد می کنند.

See this website in English

See this website in English