فرمولاسیون قطعات خودرویی بر پایه رابر EPDM

EPDM سبک ترین رابر مورد استفاده در تولید قطعات خودرویی است. این رابر در تولید قطعات مختلف مورد استفاده در خودرو مانند نوار دور درب و شیشه، اسفنج های دور شیشه و شلنگ ها به کار می رود. همچنین بخش رابری TPV های مورد استفاده در تولید تزیینات، گرومت و گردگیرها نیز از EPDM تشکیل می شود. این بخش مهمترین اجزا و میزان مصرف آن ها را در تولید هر یک از قطعات نامبرده در فوق بررسی خواهد کرد.

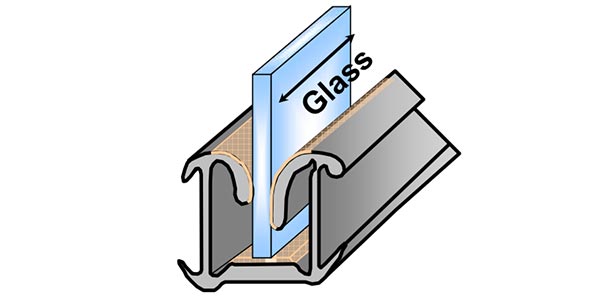

نوارهای دور شیشه خودروها بر پایه EPDM هستند. این قطعات در اصطلاح GRC (Glass Run Channel) نامیده می شوند ( تصویر زیر) و نقش حیاتی در عایق بندی بین شیشه و درب خودرو دارند و همچنین از لرزش شیشه و ایجاد سر و صدای اضافی توسط آن جلوگیری می کنند. این نوارها بایستی دارای سطح کاملا مسطح باشند، همچنین از برآمدگی در سطح آن ها وجود نداشته باشد و در طول زمان کاربری هیچگونه شکفتگی (Blooming)در اجزای به کار رفته در فرمولاسیون آن ها رخ ندهد. فرمولاسیون پیشنهادی برای تولید این قطعات می تواند شامل اجزای زیر باشد:

معمولا این نوارها به کمک EPDM هایی با درصد اتیلن بالای ۵۰ درصد تولید می شوند. همچنین در برخی خودروها این نوارها به صورت فومی نیز به کار می روند. ( فوم های با دانسیته بالا) به صورت کلی فرمولاسیون تولید این قطعات شامل اجزا با غلظت های ذکر شده در زیر است.

- EPDM (Oil extended (10-20 part)): 100 part

- Zinc oxide: 5 part

- Stearic acid: 1 part

- Carbon black: 150-170 part

- Paraffinic oil: 80-100 part

- Calcium carbonate: 20-30 part

- Calcium oxide: 5 part

- Curing agents:

- MBT: 1.5 part

- ZnBDC: 2 part

- TMTD: 0.3 part

- DTDM: 0.5 part

- Sulfur: 1.5 part

در صورتیکه به ساختار فومی نیاز باشد در فرمول بالا می توان ۰٫۳ part نیز از عوامل فوم زای هیدرازیدی مانند OBSH اضافه کرد. سختی چنین نمونه ای در حدود ۷۰-۷۵ shore A خواهد بود.

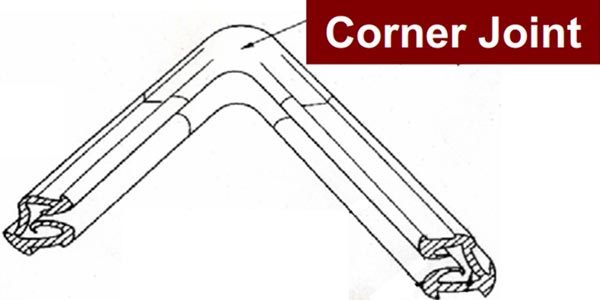

قطعه مهم دیگر که با نوارهای دور شیشه نیز در ارتباط است، اتصال گوشه های نوارها است. معمولا اتصال گوشه نوارها در زوایای کنج درب و شیشه به کمک اتصال نوارهای صاف به یک قطعه تولید شده به روش تزریقی با زاویه دلخواه ( مشابه تصویر زیر) صورت می گیرد.

از آنجاییکه فرایند تولید این قطعه تزریق لاستیک است، بایستی از EPDM هایی با ویسکوزیته مونی کم در مقایسه با EPDM های مناسب برای فرایندهای اکستروژن استفاده کرد. علاوه بر جریان پذیری خوب، گرید EPDM مناسب برای این کار بایستی حاوی درصد بالای منومر ENB به منظور پخت سریع باشد ( معمولا بالای ۶ درصد). همانند نوارهای دور شیشه چنین قطعه بایستی عاری از هر گونه اعوجاج باشد و بتواند به خوبی شیشه را در بر گیرد. به منظور تنظیم ویسکوزیته و دستیابی به ویسکوزیته مونی مناسب برای تزریق چنین قطعاتی می توان از تکنیک آلیاژ سازی رابر EPDM با گونه های با ویسکوزیته بسیار کم نیز استفاده کرد.

به صورت کلی فرمولاسیون تولید این قطعه شامل اجزا با غلظت های ذکر شده در ادامه است.

- EPDM (Oil extended (10-20 part)): 100 part

- Zinc oxide: 5 part

- Stearic acid: 1 part

- Carbon black: 60-70 part

- Paraffinic oil: 50-60 part

- Calcium oxide: 5 part

- Foaming agent (0-0.5 part)

- Curing agents:

- MBT: 0.5 part

- ZnBDC: 1.5 part

- TMTD: 0.5 part

- TETD: 0.5 part

- Sulfur: 1 part

در بخش بعدی این مقاله در ارتباط با فرمولاسیون اسفنج ها و شلنگ های خودرویی پایه EPDM بیشتر صحبت خواهیم کرد.

See this website in English

See this website in English

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.