پلیمرها در سال ۲۰۳۰ میلادی دنیای پیرامون ما را چه شکلی خواهند کرد؟

قرن ۲۱، قرن شگفتی ها و عصر ارتباطات است. همانطور که مواد اولیه دنیای پیرامون ما را تشکیل می دهند، پیشرفت های امروزی نیز مرهون متولد شدن مواد اولیه شگفتی ساز است. پلیمر ها خانواده مهمی از مواد اولیه هستند و فناوری های امروزی مهمی همچون، چاپگرهای سه بعدی، باتری، صنعت هوا – فضا، نانو و بیوتکنولوژی، پوشش های خود ترمیم شونده و بسیاری از فناوری های دیگر بدون پلیمرها قابلیت تجاری سازی ندارند. در حقیقت در این نوشتار خواهیم گفت پلیمرها چگونه المان اصلی مواد اولیه در سال ۲۰۳۰ خواهند بود.

هر ساله بیش از ۲٫۵ میلیون اختراع و نوآوری در حوزه پلیمرها ثبت می شود تا بتواند به نیازها و چالش های امروزی صنایع مختلف پاسخ دهد. مهمترین بخش هایی که پیشران نوآوری های حوزه پلیمر ها هستند، عبارتند از:

- کشاورزی: پلاستیک ها توانسته اند تحولی عظیم در افزایش راندمان کشاورزی به کمک استفاده از فناوری پوشش های مالچ، گلخانه، کشت های هیدروپونیک و طبقاتی، آبیاری قطره ای و زیر سطحی، نوارهای بذر محلول در آب، روکش دهی کود و بذر ایجاد کنند. در حقیقت در این بخش پلیمرها تولید غذا در هر هکتار زمین های کشاورزی را به چندین برابر افزایش داده اند.

- بسته بندی: سالیان طولانی است که صنایع غذایی دریافته اند پلیمرها تنها مواد اولیه ای هستند که به کمک آن ها می توانند بسته بندی های هوشمندی را مختص هر محصول غذایی طراحی کنند و به این ترتیب زمان ماندگاری انواع مواد غذایی را افزایش و از میزان هدر رفت و اتلاف آن ها کاهش دهند. باید گفت پلیمرها صنعت بسته بندی را متحول کرده اند.

- استفاده بهینه از منابع آب در دسترس: لوله های پلیمری نقش بسزایی در ایجاد شبکه های آب رسانی برای مصارف کشاورزی، صنعتی و آبرسانی شهری هستند. به کمک شبکه های تاسیساتی تشکیل شده از پلیمرها هدر رفت آب به حداقل می رسد و لوله ها و غشاهای پلیمری در تصفیه پساب های مختلف نقش کلیدی دارند. پلیمرها تضمین کننده تامین آب بهداشتی و سلامت در قرن حاضر هستند.

- صنعت حمل و نقل: کامپوزیت ها و پلیمرهای مهندسی با وزن بسیار کم خود صنعت حمل و نقل را متحول کرده اند و یکی از راهکارهای موثر در راستای کاهش مصرف سوخت های فسیلی و تولید گازهای گلخانه ای در سراسر جهان هستند. تولید خودروهای سبک تر به کمک پلیمرها به افزایش راندمان این وسایل کمک شایانی خواهد کرد.

- ذخیره انرژی گرمایی در خانه ها: سیستم های عایق سازی فضاهای صنعتی و مسکونی بر پایه پلیمرها هستند. همچنین پلیمرها جزء اصلی سیستم های گرمایش/ سرمایش خانه های ما خواهند بود. بدین ترتیب خانه های آینده به کمک پلیمرها عایق و از نظر مصرف انرژی بهینه خواهند بود.

- لباس های تنفس پذیر: به لطف پلیمرهای با نفوذ پذیری قابل تنظیم در برابر هوا و همچنین امکان ایجاد قابلیت ایجاد گرمایش / سرمایش در الیاف های هوشمند پلیمری در آینده ای نزدیک لباس های بهینه شده برای اقلیم های مختلف تولید خواهند شد.

- پایش علائم حیاتی و سطح سلامت افراد: امروزه سنسورهای هوشمند بر پایه پلیمرها توسعه داده شده اند و قادرند علائم حیاتی افراد را به همراه سطح سلامتی آن ها دائما ثبت و به دستگاه های الکترونیکی مانند ساعت و گوشی های هوشمند ارسال کنند. به این ترتیب روند بیماری ها و پیش بینی آن ها ممکن خواهد شد.

- سیستم های رسانش دارو: داروهای پوشش داده شده با پلیمرهای خواص می توانند با قرار گرفتن در سیستم گوارش از طریق رهگیری شاخص های بدن، مانند PH، خود را به محل مورد نظر بیماری برسانند و با تزریق دارو در محل موثر روند درمان را سرعت ببخشند و از آسیب رسیدن به سایر بافت ها جلوگیری کنند.

- تحول در تولید اندام های مصنوعی: توسعه پلیمرهای سازگار به بدن انسان از یک سو، و تجاری شدن چاپگرهای سه بعدی از سوی دیگر، تولید پروتزهای ارتوپدی و دیگر اندام های داخلی بدن انسان را در آینده ای نزدیک متحول خواهد کرد و تحولی در درمان افراد درگیر با ضایعه های ارتوپدی و نیازمند به پیوند عضو خواهد بود.

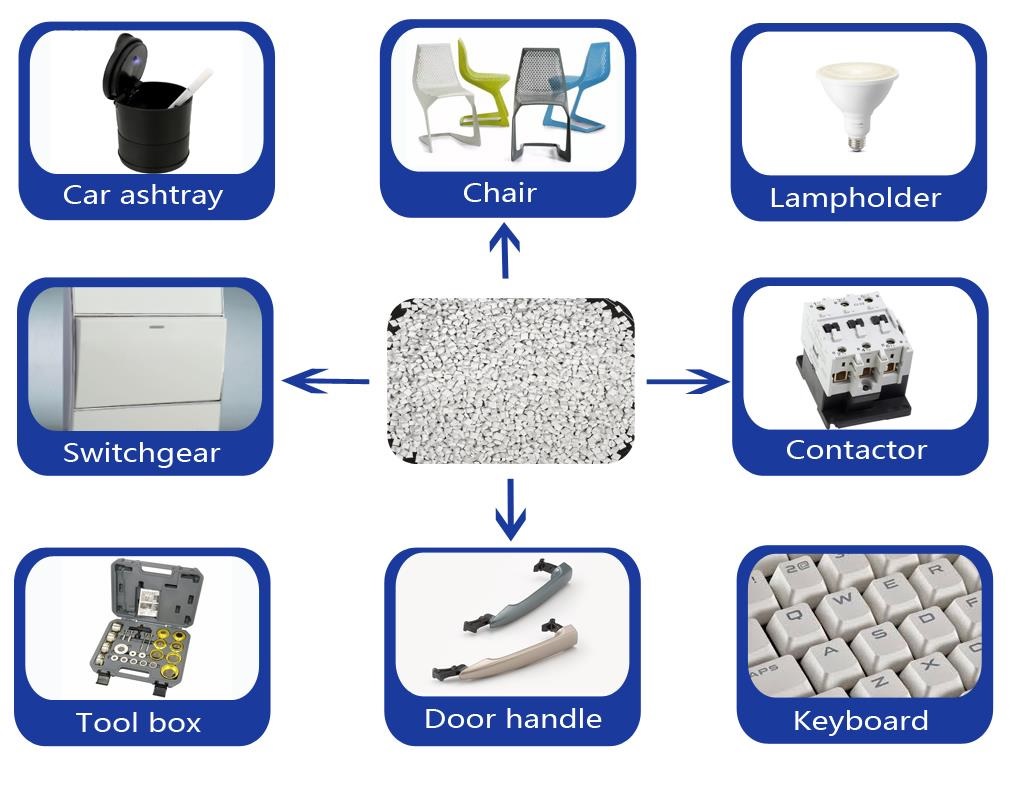

پلاستیک ها مواد اولیه قرن ۲۱ هستند.

See this website in English

See this website in English