خزش در پوشش های گلخانه

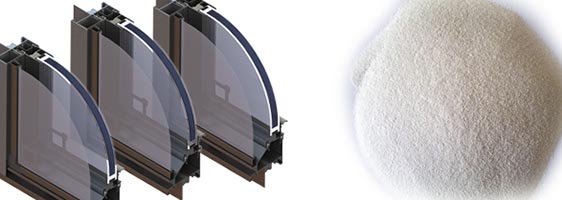

فارغ از نوع گلخانه و فناوری کشت گیاهان در آن، از جمله اصلی ترین بخش های یک گلخانه، سازه اصلی و پوشش گلخانه یا همان نایلون گلخانه ای است. سازه گلخانه می تواند چوبی، فلزی یا پلاستیکی باشد و پس از پایان عملیات ساخت آن، مرحله بسیار حساس و مهم نصب پوشش گلخانه آغاز می شود. همانطور که در مقالات قبلی بیان شد پوشش گلخانه می تواند از جنس های مختلفی همچون شیشه، نایلون پلی اتیلن یا ورق های پلی کربنات و پلی اکریلات باشد. اما به دلایلی همچون هزینه خرید کم، سهولت نصب و جمع آوری، سبک بودن و مقاومت مناسب در برابر شرایط بیرونی، پوشش های پلی اتیلنی به عنوان خانواده محبوب و مرسوم پوشش های گلخانه ای به حساب می آیند و بیشترین سهم استفاده را دارند.

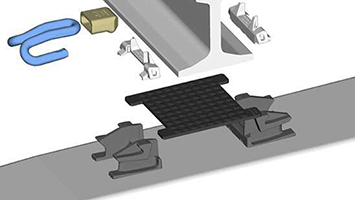

به منظور نصب پوشش های پلی اتیلنی، با توجه به نوع سازه و اتصالات استفاده شده از تکنیک های مختلفی استفاده می شود. برای مثال استفاده از فنر و قفل کن ها، پروفیل های PVC و همچنین لوله های پلاستیکی سفت کن در نصب پوشش های پلی اتیلنی مرسوم است. پوشش گلخانه پس از نصب بایستی کاملا صاف و بدون چروک باشد و همچنین به دلیل وجود خط تا در نایلون ها، بایستی از اعمال تنش اضافی بر محل های خط تا به منظوری جلوگیری از هر گونه پارگی احتمالی جلوگیری به عمل آید. با به پایان رسیدن طول عمر سرویس دهی پوشش های گلخانه و در نصب مجدد نیز این نکات بایستی رعایت شوند.

در حین کشش پوشش های پلی اتیلنی، به منظور رفع چین و چروک های موجود در سطح، پوشش تحت تنش ثابت قرار می گیرد و همچنین این تنش در زمان سرویس دهی نیز به پوشش پلی اتیلنی وارد می شود. با توجه به طبیعت ویسکوالاستیک پلیمرها، اعمال تنش ثابت منجر به بروز ازدیاد طول های متوالی می شود. در حقیقت در پلیمرها برعکس اجسام کاملا الاستیکی مانند فنر، با اعمال تنش ثابت قطعه پلیمری دائما ازدیاد طول یا اصطلاحا کرنش دارد. این پدیده خزش نام دارد و در زمان های طولانی منجر به ایجاد نقص در قطعات پلیمری تحت تنش ثابت می شود. پوشش های پلی اتیلنی نصب شده در گلخانه ها نیز از این قاعده مستثنی نیستند و پس از نصب و در زمان سرویس دهی تحت معرض خزش قرار دارند. میزان تنش اعمالی بر پوشش پلی اتیلنی در حین نصب، دمای محیط گلخانه و مهمتر از دو عامل قبلی، فرمولاسیون و تعداد لایه های نایلون گلخانه بر میزان خزش نهایی تاثیر دارند. نهایتا خزش در نایلون های گلخانه های می تواند منجر به بروز پارگی در پوشش و وارد آمدن خسارت به گیاهان تحت کشت شود.

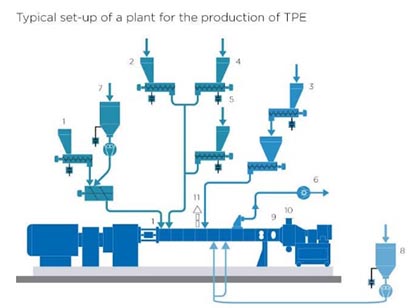

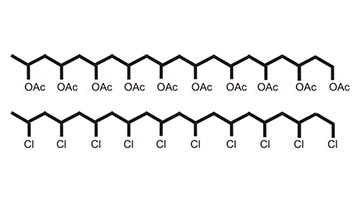

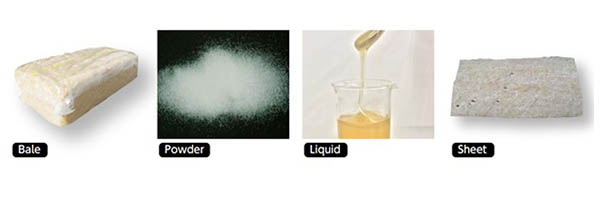

بهینه و مهندسی بودن فرمولاسیون، تعداد لایه های پوشش پلی اتیلنی و شرایط تولید پوشش می توانند منجر به افزایش مقاومت پوشش پلی اتیلنی در برابر خزش شوند. از آنجاییکه پوشش های پلی اتیلنی گلخانه بر پایه پلی اتیلن های سبک و سبک خطی (LLDPE, LDPE) هستند، استفاده از نسل های نوین و ارتقاء یافته پلی اتیلن های سبک خطی می تواند راهکار بسیار موثری در افزایش مقاومت پوشش پلی اتیلنی در برابر خزش باشد. در حقیقت توسعه کاتالیست های تولید پلی اتیلن های مورد مصرف در تولید پوشش های گلخانه ای، موسوم به کاتالیست های متالوسنی، منجر به ایجاد ریز ساختار های یکنواخت و مهندسی در این پلیمر ها شده و به دنبال آن خواص فیزیکی – مکانیکی این پلیمرها بهبود داده شده است. در بخش های بعدی این مقاله با خواص پلی اتیلن های متالوسنی بیشتر آشنا خواهیم شد.

See this website in English

See this website in English