روکش سیم و کابل ، عایقی میان کاربران و جریان الکتریسیته – بخش اول: ترموپلاستیک ها

امروزه پلیمرها جزء لاینفک عایق سازی شبکه های برق رسانی هستند. در سال های اخیر نفوذ پلیمرهای مختلف به بخش های گوناگون صنایع برق و الکترونیک آنقدر گسترده بوده است که باید به صورت مفصل در بخش های جداگانه به آن پرداخت. اما در این مقاله به صورت خلاصه به بررسی نقش پلیمرها در عایق سازی سیم و کابل های انتقال جریان برق خواهیم پرداخت. استفاده از سیم و کابل به جهت انتقال جریان برق از سال 1830 میلادی رواج پیدا کرد. در ابتدا فلزات هادی جریان برق به صورت عاری از هر گونه پوشش استفاده می شدند، اما با فراگیر شدن این صنعت، خطرات ناشی از برق گرفتگی زیاد شد و نهایتا روکش های عایق سیم و کابل به یکی از اجزای اساسی شبکه های برق رسانی تبدیل شدند.

در اولین تجربه، سال 1876 میلادی، از لاستیک طبیعی (Natural Rubber) به عنوان عایق جریان الکتریسیته در روکش سیم و کابل استفاده شد. در ادامه از باکلیت (نوعی رزین فنول فرمالدهید) و نهایتا با تجاری سازی پلاستیک و لاستیک های مختلف از پلی اتیلن (PE)، EPDM، PVC، XLPE، CR و … به عنوان عایق های روکش سیم و کابل استفاده شد. پیشرفت های امروزی در استفاده از پلیمرها به عنوان روکش سیم و کابل، مرهون زحمات گذشته شرکت های بزرگ فعال در زمینه برق و الکترونیک مانند جنرال الکتریک است.

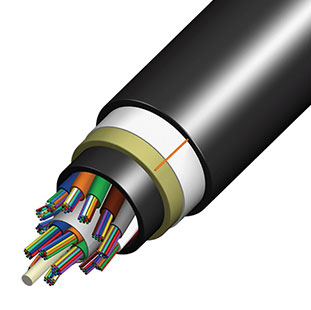

روکش های سیم و کابل به منظور حفاظت فیزیکی و شیمیایی از رشته های فلزی رسانای جریان الکتریسیته موجود در کابل و همچنین جلوگیری از ایجاد اتصال کوتاه بین کابل ها استفاده می شوند. به دلیل مقاومت خوب پلیمرها در برابر جاری شدن جریان الکتریسیته، این گروه از مواد به عنوان عایق الکتریسیته در روکش های سیم و کابل استفاده می شوند. در ادامه انواع پلیمرهای مورد استفاده در این صنعت را معرفی خواهیم کرد.

پلیمرهای مورد استفاده در روکش دهی سیم و کابل را می توان در دو گروه اصلی ترموپلاستیک ها و ترموست ها بررسی کرد. در این بخش ترموپلاستیک ها و در قسمت بعدی این مقاله ترموست ها را معرفی خواهیم کرد.

ترموپلاستیک ها:

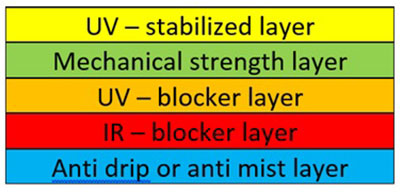

CPE (Chlorinated Polyethylene)، گونه های ترموست CPE نیز وجود دارند. در کل CPE مقاومت بسیار خوبی در برابر اسید و باز دارد، در برابر شرایط جوی پایدار است و مقاومت خوبی در مقابل اشتعال دارد. تمامی این نکات منجر به استفاده زیاد از CPE در کابل های مورد استفاده در صنایع شیمیایی و محیط های باز شده است.

PVC (Polyvinyl Chloride)، این گروه با توجه به فرمولاسیون PVC می توانند دماهای کاربری -20 – 60 °C داشته باشند. معمولا در کابل های با ولتاژ پایین و به خصوص کاربری های خودرو و ساختمان به کار می روند. همچنین مقاومت در برابر اشتعال و ایجاد دود ویژگی مثبت مهم این گروه است.

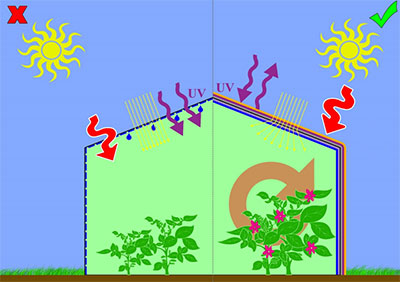

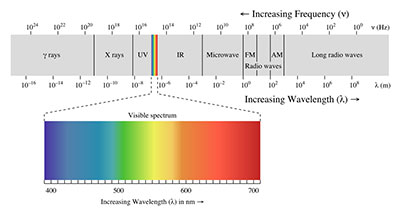

فلوئورو پلیمرها، از جمله مهمترین گونه های این خانواده Teflon (PTFE) و PVDF است. این گروه بهترین خواص الکتریکی و مقاومت شیمیایی و حرارتی را در بین تمامی انواع دارند. هر چند این گروه در کابل های با ولتاژ پایین استفاده می شوند، اما به دلیل مقاومت خوب در برابر تشعشعات، مانند اشعه رادیواکتیو، در کاربری های حساس مانند تجهیزات هسته ای به کار می روند.

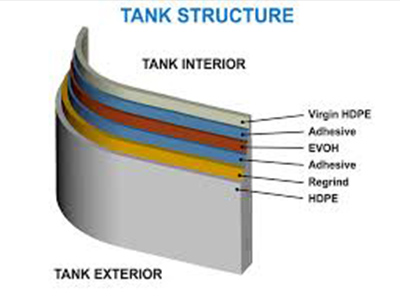

PE (Polyethylene)، یکی از پر مصرف ترین پلیمرهای صنعت سیم و کابل گریدهای مختلف PE هستند. مقاومت خوب در برابر جریان الکتریسیته در گستره وسیعی از فرکانس ها مهمترین ویژگی این گروه است. هر چند انعطافپذیری PE ها کم است و معمولا از کوپلیمرهایی مثل EVA (Ethylene Vinyl Acetate) در فرمولاسیون آن استفاده می شود. به کمک اضافه کردن افزودنی های ضد شعله می توان مقاومت در برابر اشتعال کابل های روکش شده با PE را بالا برد، اما این نکته خواص الکتریکی این عایق را تضعیف می کند.

PP (Polypropylene)، این گروه رفتار الکتریکی کاملا مشابه با PE دارند. هر چند به دلیل خواص مکانیکی بهتر در مقایسه با PE در کابل های با روکش نازک بیشتر استفاده می شوند.

TPE (Thermoplastic Elastomer)، این گروه خواصی مشابه خانواده PE و PP دارند. همچنین امکان افزایش انعطافپذیری در آن ها وجود دارد.

TPU (Thermoplastic Polyurethane)، TPU یکی از ایده آل ترین گزینه های روکش دهی سیم و کابل است. مقاومت بینظیر در برابر عوامل جوی وشیمیایی، دارا بودن حافظه شکلی و انعطافپذیری فوق العاده مهمترین ویژگی های TPU است. همچنین TPU در گستره وسیعی از فرکانس و ولتاژ قابل استفاده است.

See this website in English

See this website in English