لزوم استفاده از افزودنی تنظیم کننده فوم ( Foam Regulator ) در فوم بردهای PVC

در نوشتار پیشین با فوم بردهای PVC و کاربردهای آن آشنا شدیم. همانگونه که اشاره شد یکی از مهمترین افزودنی های موجود در فرمولاسیون این محصولات، عامل تنظیم کننده دانسیته فوم است. بدون حضور این افزودنی امکان دستیابی به ساختار یکنواخت فوم و تنظیم دانسیته محصول غیر ممکن است. عوامل تنظیم کننده فوم در حقیقت از خانواده کمک فرایندهای مورد استفاده در تولید محصولات مختلف PVC است. اما انتخاب عامل تنظیم کننده فوم (Foam Regulator) به این سادگی نیز نیست، چرا که تنها گروه خاصی از افزودنی های کمک فرایند می توانند عملکرد تنظیم کنندگی فوم را داشته باشند. در حقیقت عوامل تنظیم کننده فوم کمک فرایندهای اکریلیکی با وزن مولکولی بالا هستند و توانایی تنظیم استحکام مذاب در کنار الاستیسیته را ایجاد می کنند و در این صورت امکان تنظیم دانسیته و دستیابی به ساختار یکنواخت فوم در ورق نهایی مهیا می شود.

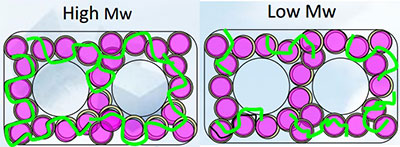

تصویر زیر به صورت شماتیک تفاوت جرم مولکولی عامل تنظیم کننده فوم Foam Regulator را نشان می دهد:

با افزایش جرم مولکولی عامل فوم زا، در حین فرایند تولید تنش بیشتری به زنجیره های PVC وارد می شود و این نکته منجر به افزایش دما و اختلاط بهتر و یکنواخت تر اجزای فرمولاسیون بدون افزایش تنش مکانیکی توسط اکسترودر خواهد شد. در نتیجه این امر محصولی با ساختار یکنواخت تر تولید خواهد شد. حضور این عوامل در فرمولاسیون فوم برد تولیدی سطح ورق براق تر و مسطح تری نیز ایجاد خواهد کرد.

یکی از مهمترین نکاتی که در حین انتخاب عامل تنظیم کننده فوم بایستی مورد نظر قرار داد، ضخامت فوم برد تولیدی است. فوم بردهای با ضخامت متفاوت، برای تولید ضخامت خروجی قالب مختلفی نیاز دارند. قالب، انتهایی ترین تجهیز تولید است که فرمولاسیون محصول در حالت مذاب به آن وارد می شود و پس از آن عملیات خنک کاری محصول آغاز می شود. با توجه به اینکه شکل نهایی محصول در قالب ایجاد می شود و همچنین دانسیته فوم در این قسمت نهایی می شود، تاثیر عملکرد افزودنی تنظیم کننده فوم در این ناحیه بسیار اهمیت دارد. برای مثال در تولید فوم بردهای با ضخامت 3-8 mm در مقایسه با ضخامت های 8-18 mm به تنظیم کننده فوم با وزن مولکولی کمتر نیاز است.

از جمله دیگر محصولاتی که به افزودنی تنظیم کننده فوم نیاز دارند، می توان به ورق های چوب/ پلاستیک بر پایه PVC، فوم های نرم PVC و لوله و اتصالات حاوی لایه فوم PVC اشاره نمود.

See this website in English

See this website in English