جایگزینی مخازن سوخت پلاستیکی با انواع فلزی در خودرو

اولین مخزن سوخت به کار رفته در خودروها از جنس فولاد پوشش داده شده با قلع – سرب بوده است. این نوع مخازن در معرض خوردگی سطح داخلی قرار داشتند و همچنین سطح بیرونی آن ها نیز در تماس با مواد شیمیایی موجود در محیط، نمک، گل، لای و شن دچار آسیب می شود. باتوجه به حساسیت این قطعه و امکان انفجار خودرو در صورت وجود نقص در این قطعه، تلاش های زیادی جهت توسعه نسل های بعدی مخازن سوخت صورت گرفت. مهمترین اهداف بهبود عملکرد مخازن سوخت، افزایش زمان سرویس دهی این قطعه، کاهش عبور پذیری آن در برابر بخارات سوخت، کاهش وزن، افزایش ایمنی و کاهش بهای تمام شده آن است.

باتوجه به روند رو به رشد استفاده از پلاستیک ها در تولید قطعاتی خودرو، OEM ها در دهه 80 میلادی تلاش هایی برای استفاده از پلاستیک ها در تولید مخازن سوخت کردند. در ادامه تا سال 1993 میلادی 80 درصد خودروهای اروپایی به مخازن سوخت پلاستیکی مجهز شدند. افزایش استفاده از مخازن سوخت پلاستیکی در کشورهای مختلف، متفاوت است و برای مثال کشور ژاپن کمترین سهم استفاده از مخازن سوخت پلاستیکی را دارد.

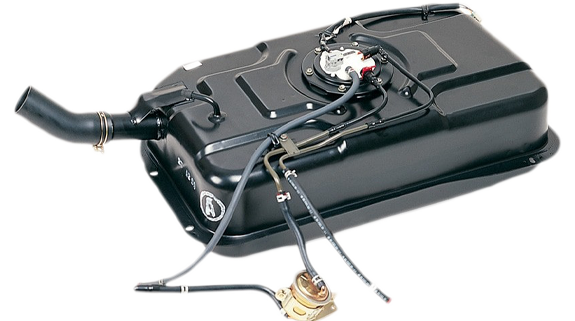

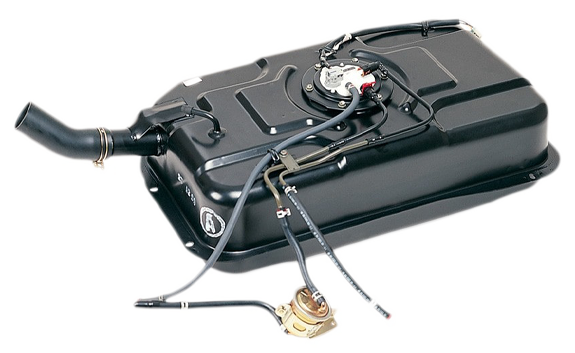

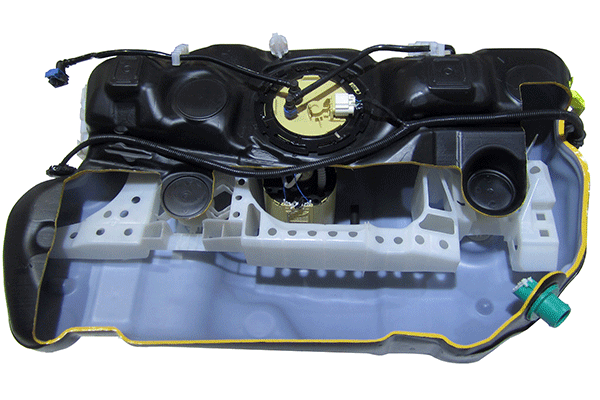

سیستم سوخت رسانی یک خودرو شامل اجزای مختلف مانند مخزن، پمپ، سنسور سنجش ارتفاع سوخت، سیستم کنترل بخارات و لوله های انتقال دهنده سوخت به موتور است. یکپارچه بودن این سیستم و حفظ این یکپارچگی در زمان کاربری یا تصادفات احتمالی، اولین معیار طراحی یک سیستم سوخت کارا است. علاوه بر این نکته، معیارهای زیست محیطی نیز، مانند عدم نشت سوخت و سبک بودن مجموعه سوخت رسانی، در طراحی این مجموعه مورد نظر است. پلاستیک منتخب برای تولید مخازن سوخت، پلی اتیلن با دانسیته بالا، HDPE، است. HDPE در برابر محیط های شیمیایی خورنده مقاوم است و همچنین می توان به منظور کاهش ریسک انفجار، شارژ الکتریسیته ساکن را در آن به حداقل رساند. اما مهمترین ویژگی مخازن سوخت تولید شده با HDPE، عاری بودن آن ها از خطوط جوش است. علیرغم ورق های فلزی که به کمک فرایند جوشکاری به قطعه نهایی مخزن سوخت تبدیل می شوند، مخازن HDPE به روش قالبگیری دمشی (Blow Molding) تولید می شوند و ساختار فیزیکی آن ها به صورت یکپارچه است. این روش تولید امکان طراحی هندسه های پیچیده را نیز مهیا می کند و منجر به استفاده بهینه از فضای خودرو می شود.

به صورت متوسط مخازن سوخت پلاستیکی حداقل 20 درصد از انواع فلزی سبک تر هستند. این نکته مزایای زیست محیطی فراوانی برای این نوع مخازن در پی دارد. همچنین پلاستیک ها امکان تغییر شکل در صورت وارد آمدن تنش را دارند و در صورت وقوع تصادفات احتمالی ضریب انفجار آن ها پایین تر از انواع فلزی است. اما مخازن فلزی نیز همچنان مهندسین طرفدار فراوانی دارند. مهمترین مزیت این مخازن قیمت تمام شده پایین تر و امکان بازیافت آسان آن ها در مقایسه با پلاستیک ها است. امروزه نسل دوم مخازن پلاستیکی، مخازن پلاستیکی چندلایه، توسعه داده شده اند. در بخش های بعدی این مقاله با ویژگی های این مخازن آشنا خواهیم شد.

See this website in English

See this website in English