اتیلن وینیل الکل ( EVOH )، نفوذ ناپذیر در برابر اکسیژن

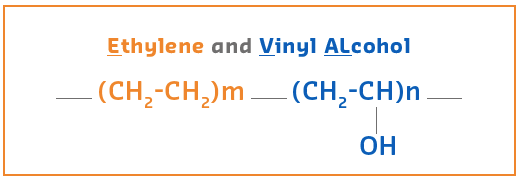

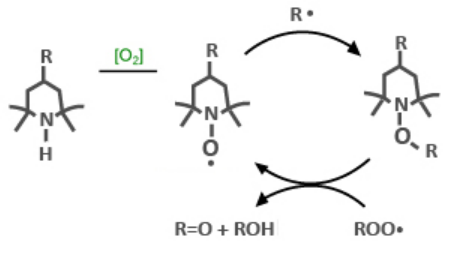

اتیلن وینیل الکل یا به اختصار EVOH ، ترموپلاستیکی محلول در آب و حاصل از کوپلیمریزاسیون اتیلن و وینیل الکل است. ساختار این کوپلیمر مقاوم در برابر مواد شیمیایی است و نفوذپذیری بسیار بسیار کمی در برابر اکسیژن، عطر و بو دارد.

درصد کومنومر اتیلن موجود در ساختار پلیمر نهایی، تعیین کننده میزان عبورپذیری پلیمر در برابر گازهای مختلف است. با کاهش کومنومر اتیلن موجود در ساختار پلیمر، عبور پذیری در برابر اکسیژن و ترکیبات فرار EVOH کاهش می یابد. اما به منظور سهولت فرایند شکل دهی EVOH و تبدیل آن به محصول نهایی، نمی توان کاملا اتیلن را از ساختار حذف کرد. در بیشتر گریدهای EVOH درصد بهینه اتیلن 32 و 44 درصد مولی است. هرچند برای کاربری های ویژه درصدهای کمتر یا بیشتر اتیلن نیز توسعه داده شده است.

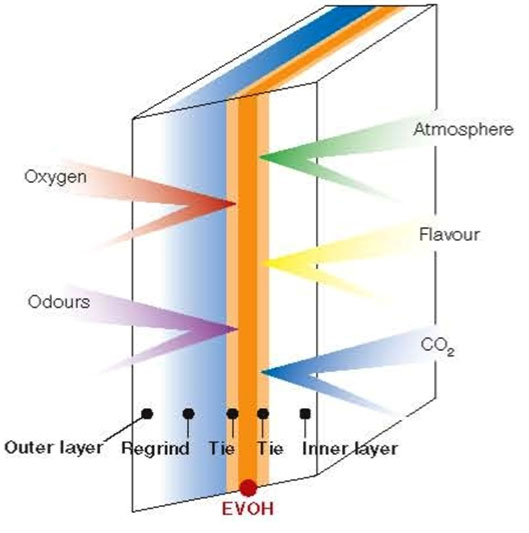

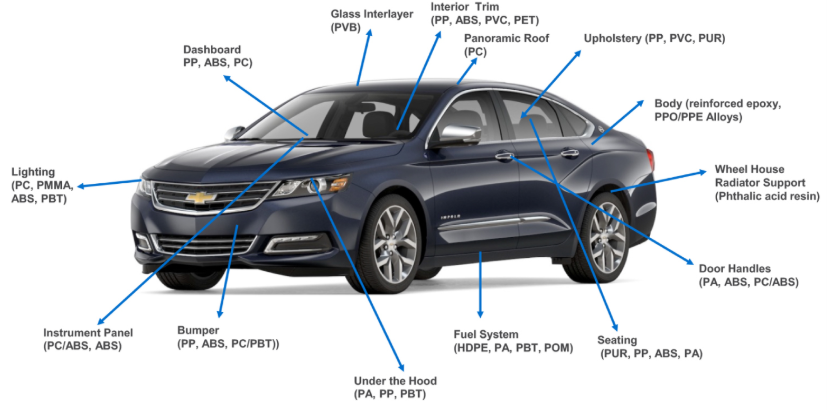

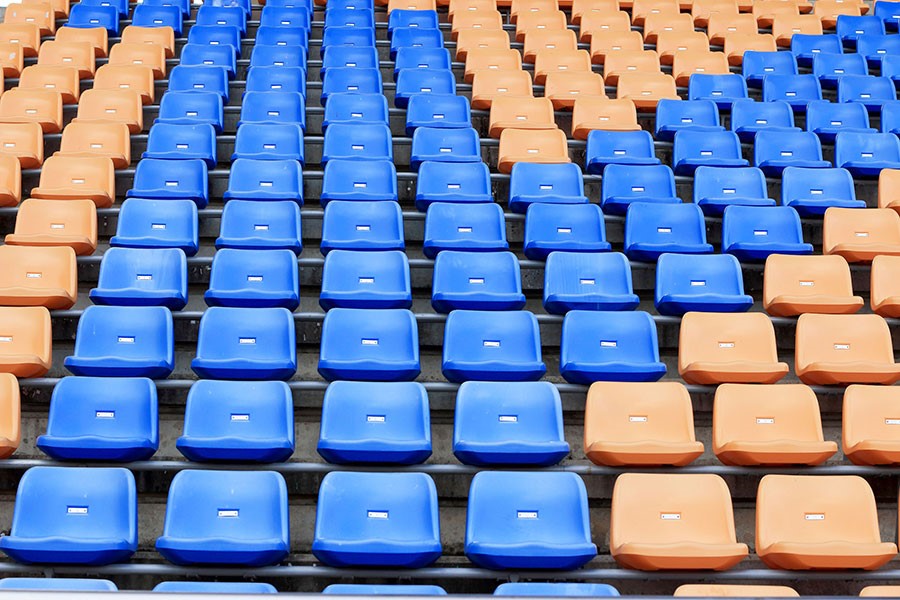

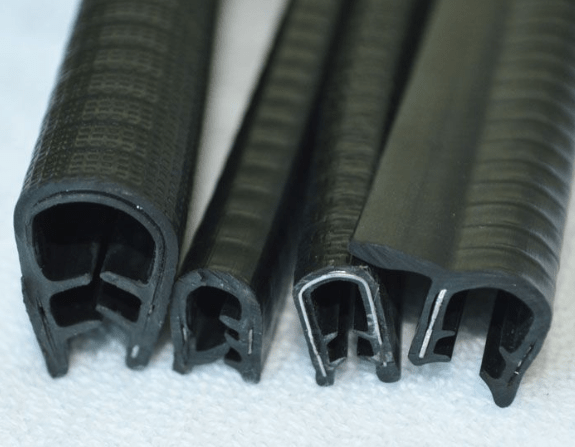

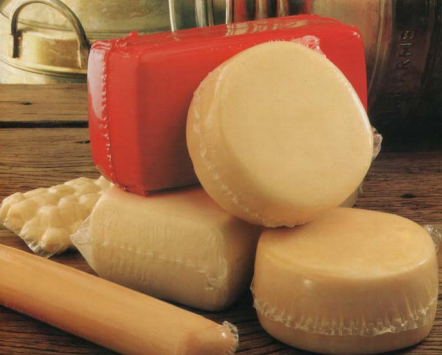

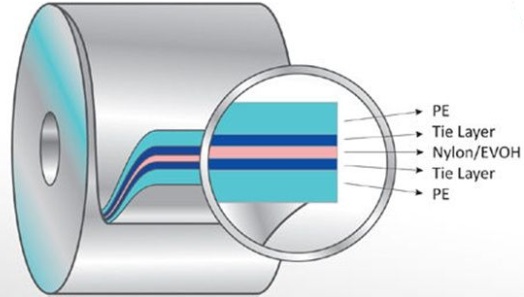

مهمترین کاربرد EVOH استفاده از آن در تولید فیلم، بطری و تیوب های چندلایه نفوذ ناپذیر در برابر اکسیژن در صنایع بسته بندی است. اما امروزه EVOH در تولید لوله های چندلایه تاسیساتی ضدخوردگی، مخازن سوخت خودرو منطبق بر استانداردهای یورو 6 و فیلم های کشاورزی (مانند فیلم های نفوذ ناپذیر در برابر سموم) به کار می رود. وجود یک لایه بسیار نازک از EVOH، معمولا 2-15 µm، می تواند نفوذ پذیری در برابر اکسیژن، دی اکسید کربن، عطر و بو، روغن ها و برخی حلال های آلی را بسیار کاهش داده و حتی به صفر برساند. اگر بخواهیم این کاهش عبورپذیری را با یک پلیمر معمول مانند پلی اتیلن با دانسیته پایین، LDPE، مقایسه کنیم باید گفت یک قطعه تولید شده با LDPE با ضخامت 10 متر از نظر عبورپذیری در برابر اکسیژن برابر با یک لایه 1 میلیمتری EVOH است. جدول زیر عبور پذیری اکسیژن پلیمرهای مختلف را نشان می دهد:

| عبور پذیری اکسیژن در دمای 20°C و رطوبت نسبی 65%، cm3.20µm/m2day.atm | |

| 0.41 | EVOH (32% mol ethylene) |

| 12.17 | EVOH (32% mol ethylene) |

| 32.26 | PA6 |

| 38.75 | PET |

| 458.79 | PVC |

| 5349.65 | PP |

| 10348.23 | PE |

EVOH در برابر سایر گازها مانند کربن دی اکسید، نیتروژن، هلیوم و هیدروژن نیز عبور پذیری بسیار پایینی نسبت به سایر پلیمرها دارد. این نکته منجر به استفاده از EVOH در بسته بندی مواد غذایی با فناوری MAP (Modified Atmosphere Packaging) شده است. مهمترین مزیت حضور یک لایه EVOH در ساختار بسته بندی مواد غذایی، جلوگیری از نفوذ روغن های معدنی به مواد غذایی است. روغن های آروماتیک و اشباع معدنی، به ترتیب MOAH و MOSH، (Minera Oil Saturated Hydrocarbon – MOSH, Mineral Oil Aromatic Hydrocarbon – MOAH) در محیط پیرامون ما وجود دارند. این روغن ها می توانند از منابع مختلف مانند ماشین آلات کشت، برداشت و فرآوری مواد غذایی، ماشین آلات حمل و نقل و … به بسته بندی مواد غذایی نفوذ کنند و سپس از طریق بسته بندی به ترکیب مواد غذایی وارد شوند. با وارد شدن این روغن ها به بدن انسان، سلول های مختلف مانند سلول های کبد و غدد لنفاوی در معرض خطر قرار می گیرند و ریسک ابتلا به سرطان افزایش می یابد. ساختارهای حاوی EVOH در برابر این روغن ها نفوذناپذیرند و می توانند سطح سلامت و بهداشت مواد غذایی را افزایش دهند.

See this website in English

See this website in English