هوستافرم یا پلی استال (POM)، ترموپلاستیکی منحصربفرد

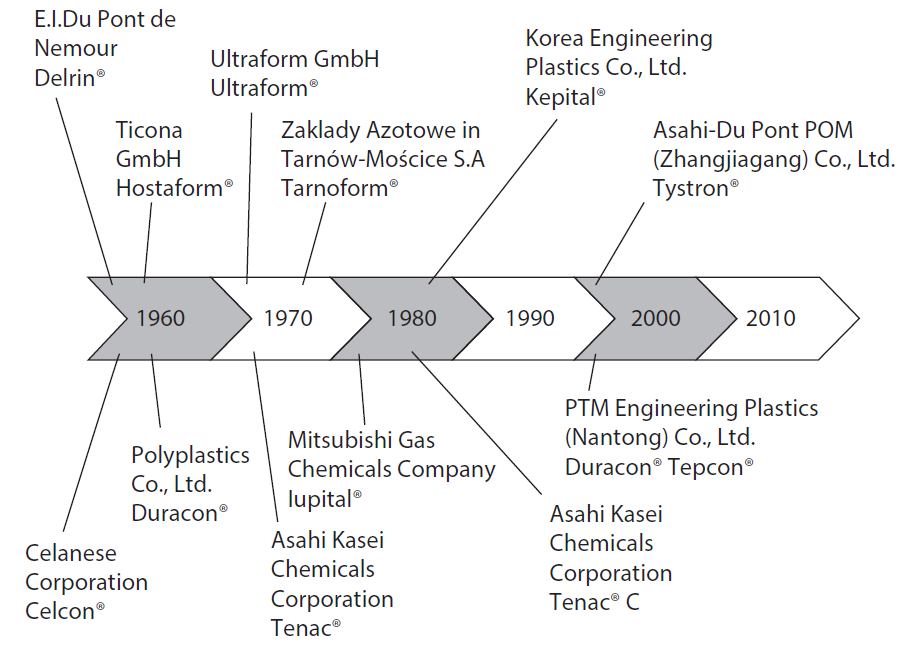

پلی استال یا پلی فرمالدهید، (Poly Oxy Methylene (POM، که در ایران با نام هوستافرم نیز شناخته می شود، یک ترموپلاستیک مهندسی با ویژگی و کاربردهای منحصر بفرد است. در حقیقت هوستافرم نام تجاری POM های تولیدی کمپانی بزرگ دوپونت است. از جمله دیگر برندهای تاثیر گذار در تولید POM می توان از Delrin, Celcon, Ramtal, Tenac, Duracon نام برد. در سال 1956 میلادی اولین POM تولیدی شرکت دوپونت برای جایگزینی با فلزاتی که در فرایند Die-Cast مورد استفاده قرار میگرفتند، معرفی شد. محور زیر توسعه مهمترین برندهای تجاری را در این زمینه نشان می دهد.

ساختار بلورینگی، مقاومت به سایش و خزش بسیار بالا (حتی بالاتر از پلی آمید)، مقاومت در برابر حلال ها و پایداری ابعادی در زمان کاربری مهمترین ویژگی های POM و مقاومت کم در برابر فنول مهمترین ایراد وارد بر این ترموپلاستیک مهندسی است.

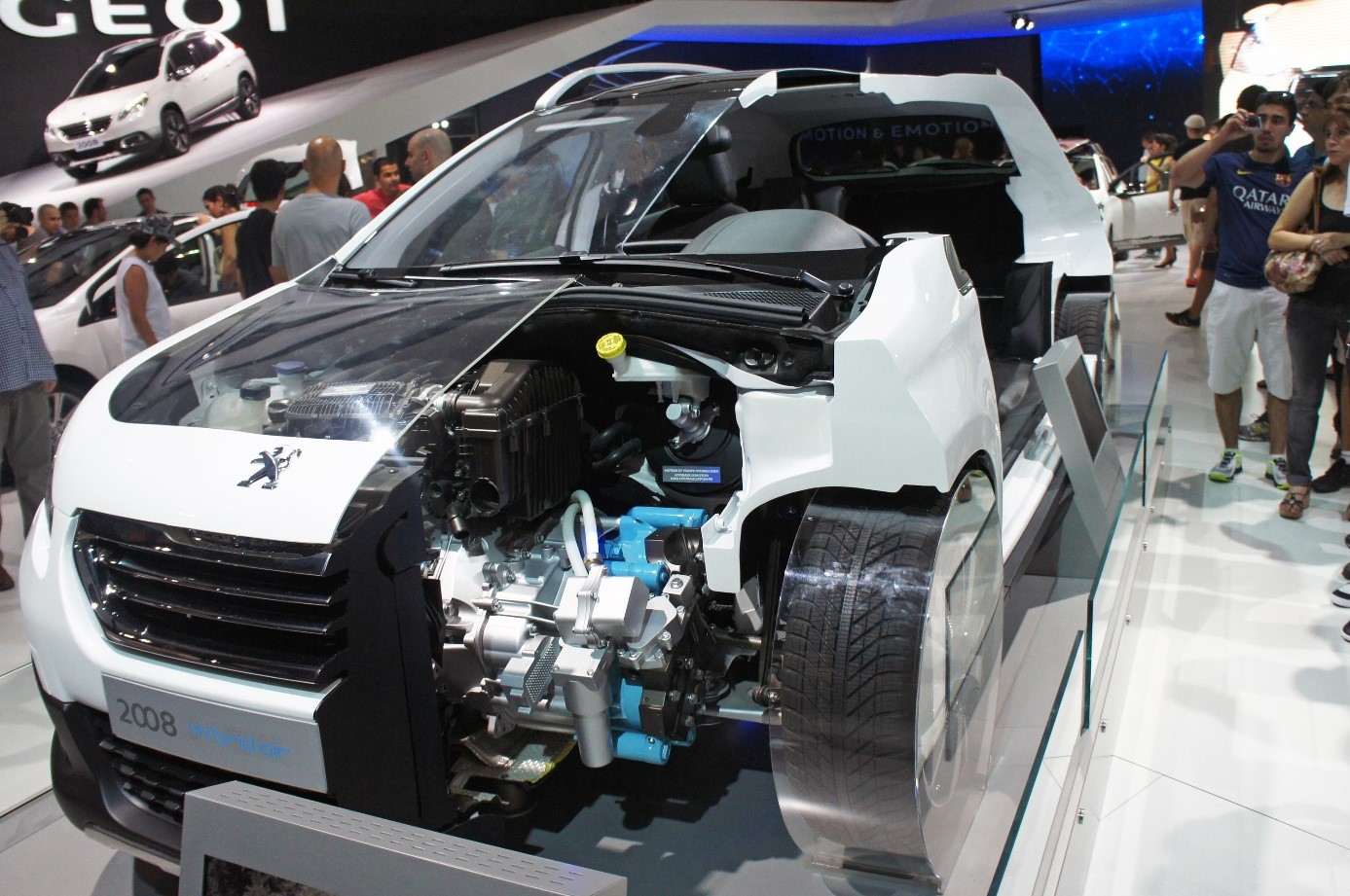

پلی استال در صنایع گوناگونی همچون خودروسازی (بیش از یک سوم POM تولیدی جهان در این صنعت به مصرف می رسد)، لوله کشی و انتقال سیالات، قطعات صنعتی، الکتریکی و خانگی به کار می رود. قطعاتی همچون دکمه کمربند ایمنی، روکش اسپیکر، درب و پمپ مخزن سوخت، چرخ دنده و بوش های مورد استفاده در قطعات جلوبندی در صنایع خودروسازی، انواع قطعات شیر، پمپ، کارتریج، دوش و آب پاش در صنایع لوله و اتصالات، دکمه های کیبورد کامپیوتر، کارتریج و قطعات چاپگر، زیپ لباس و برخی اسباب بازی در لوازم خانگی و ورزشی از POM ساخته می شوند. همچنین در کاربری هایی که قطعات صنعتی در تماس با مواد غذایی قرار میگیرند، مانند پمپ های صنایع لبنی و تسمه های انتقال مواد اولیه، از POM استفاده می شود.

|

|

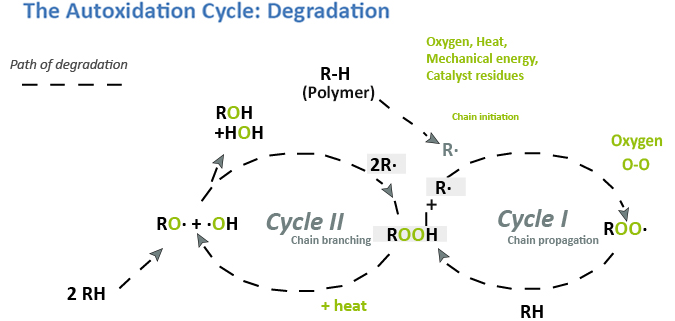

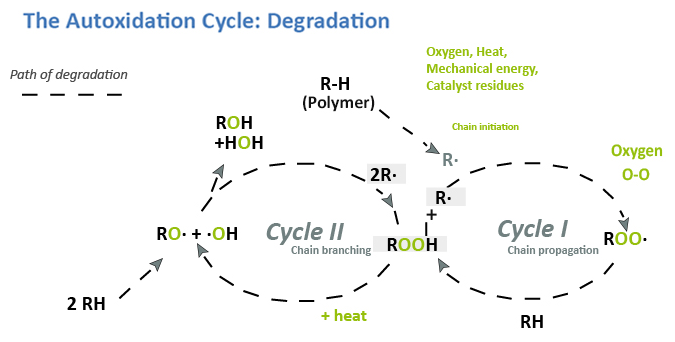

باتوجه به منومرهای مورد استفاده در فرایند پلیمریزاسیون POM، انواع هموپلیمر و کوپلیمر تولید می شود. هموپلیمرهای POM مدول کششی و سفتی بالاتری نسبت به نمونه های کوپلیمر دارند و انواع کوپلیمر مقاومت بیشتری در برابر اکسیداسیون دارند. هرچند با استفاده از تقویت کننده هایی مانند الیاف شیشه می توان کوپلیمرها را نیز به اندازه هموپلیمرها تقویت نمود.

See this website in English

See this website in English