افزایش ضربه پذیری پلی پروپیلن، چالش و راهکارها

پلی پروپیلن یا به اختصار PP ، پس از پلی اتیلن و پی وی سی ، پر مصرف ترین ترموپلاستیک است و در هر سال حدد 80 میلیون تن گریدهای مختلف آن در سراسر دنیا در صنایع بسته بندی، نساجی، خودروسازی و دیگر صنایع به مصرف می رسد. با همین توصیف می توان نتیجه گرفت احتمالا پلی پروپیلن در گروه پلاستیک های معمولی قرار دارد. این نکته کاملا صحیح است و پلی پروپیلن به کمک قیمت معقول، فرایند پذیری راحت و به صرفه کاربرد گسترده ای پیدا کرده است و نکته ای که منجر به کاربرد بیشتر آن در کاربردهای حساس و مهندسی نشده است، مقاومت به ضربه کم آن است. هر چند در این بخش راهکارهای افزایش ضربه پذیری پلی پروپیلن را بررسی خواهیم کرد، اما در همین ابتدا باید بگوییم دلیل این نقطه ضعف پلی پروپیلن، بافت بلورین آن و در واقع ریز ساختار مولکولی آن است.

در طول 30 سال گذشته تلاش های آکادمیک و صنعتی بسیاری برای افزایش ضربه پذیری پلی پروپیلن صورت گرفته است و چندین راهکار تجاری سازی شده است. این راهکارها را می توان در سه گروه اصلی زیر قرار داد و در ادامه مقاله در ارتباط با هر یک از روش ها توضیحات فنی را ارائه خواهیم داد.

-

اضافه کردن الاستومر یا رابرهای منعطف

-

اضافه کردن منومرهای دیگر در حین تولید

-

کنترل بافت بلورین به کمک عوامل هسته زا

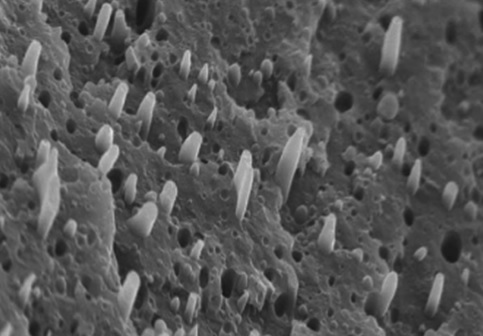

به ترتیب توضیحات فنی، مزایا و معایب را از آخرین مورد شروع میکنیم. کنترل بافت بلورین پلی پروپیلن به کمک عوامل هسته زا (Nucleator)، صورت می گیرد. در این روش تمامی تلاش ها به منظور تغییر بافت بلورین از نوع شکننده به منعطف و ضربه پذیر صورت می گیرد. به همین منظور عوامل شیمیایی موسوم به بتا و گاما به پلی پروپیلن اضافه می شوند. از آنجاییکه بلور های پلی پروپیلن پس از ذوب و در حین خنک شدن آن ایجاد می شوند، کنترل بافت ناحیه بلورین قدری دشوار است و در هر فرایند تولید ( مانند تزریق و اکستروژن) می تواند نتایج متفاوتی را ایجاد کند و در نتیجه میزان مقاومت به ضربه یکنواختی ندارد. همچنین این روش هزینه تمام شده تولید را بالا می برد. در روش دوم در حین پلیمریزاسیون پلی پروپیلن در راکتورهای شیمیایی، منومر دومی به آن اضافه می شود. در مقیاس صنعتی بین 2 تا 10 درصد اتیلن به گریدهای پلی پروپیلن اضافه و گونه های جدیدی از آن موسوم به کوپلیمرهای تصادفی (Random PP) و بلوکی (Block PP) تولید می شود. با این کار نیز ریزساختار مولکولی پلی پروپیلن و همچنین بافت کریستالین آن تغییر می کند و مقاومت به ضربه بالا می رود. هر چند این روش کاملا اقتصادی و امروزه فراگیر است، اما دستیابی به گریدهایی با مقاومت به ضربه های بالا با محدودیت هایی در تولید روبرو است. در این حالت بخش های خروجی راکتورهای تولید با انسداد و گرفتگی روبرو می شوند.

اما به سراغ روش اول، اضافه کردن رابرها به پلی پروپیلن می رویم. این فناوری محبوب ترین روشی است که برای افزایش مقاومت به ضربه پلی پروپیلن مورد استفاده قرار می گیرد. مهمترین مزیت این روش امکان استفاده از آن در اکسترودرهای کامپاندینگ در مقیاس تولید کم و همچنین دستیابی به گسترده وسیعی از مقاومت های به ضربه است. در این روش الاستومرهای منعطف به پلی پروپیلن اضافه می شوند و با توجه به نوع الاستومر، درصد استفاده از آن و روش اختلاط، مقاومت به ضربه پلی پروپیلن تنظیم می شود. اگر از مکانیسم های مولکولی که در این روش منجر به افزایش مقاومت به ضربه می شود، صرفنظر کنیم، یکی از مهمترین پارامترهای موثر در این روش، نوع الاستومر مورد استفاده است. الاستومرها با پلی پروپیلن ناسازگار هستند و با اضافه شدن آن ها دو بخش مختلف به صورت ماتریس پلی پروپیلن و قطرات الاستومر تشکیل می شود. اندازه این قطرات و فاصله بین آن ها، و نکته مهمتر سازگاری و چسبندگی بین ماتریس و قطره تعیین کننده بازدهی افزایش مقاومت به ضربه است. این وضعیت به الاستومر انتخابی و روش تولید بستگی دارد. از جمله مهمترین الاستومرهایی که برای بهبود مقاومت به ضربه پلی پروپیلن استفاده می شود می توان به EPDM به عنوان قدیمی ترین عضو، کوپلیمرهای الاستومری اتیلنی و پروپیلنیPOE (Polyolefin Elastomer)، SBS و SEBS اشاره کرد.

See this website in English

See this website in English

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.