SK Functional گریدهای جدید Ionomer خود را معرفی می کند

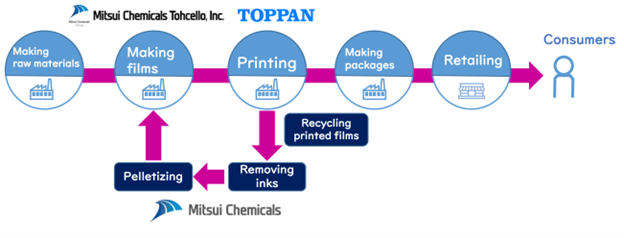

Ionomer ها کلاس ویژه ای از پلیمرها هستند که در ساختار خود یون های فلزی چون سدیم یا روی دارند. گروه مهمی از Ionomer انواع بر پایه اتیلن هستند که کاربردهای گسترده ای در صنعت بسته بندی و سیم و کابل دارند. دمای بسیار پایین دوخت، انعطافپذیری بالا و شفافیت عالی Ionomer ها، آن ها را به یکی از خاص ترین پلیمرهای مورد استفاده در طراحی فیلم های بسته بندی پلیمری تبدیل کرده است.

SK Functional که یکی از شرکت های پتروشیمی کره جنوبی است، تولید کننده طیف گسترده ای از Ionomer ها است. این شرکت با داشتن سابقه بسیار طولانی در تولید انواع پلیمرهای پایه اتیلن، گریدهای جدیدی از Ionomer را توسعه داده است که به صورت اختصاصی در صنعت تولید فیلم های پلیمری به کار می روند.

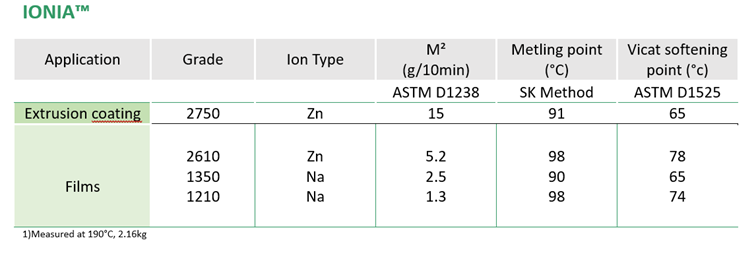

Ionomer های جدید SK Functional بر پایه فرایند جدید این شرکت تولید می شوند و مهمترین مزیت آن ها وجود درصد بسیار بسیار کم ژل است. وجود ژل ها یکی از چالش های اساسی فرایند تولید و همچنین حفظ خواص مکانیکی، نوری و دوخت پذیری فیلم های بسته بندی پلیمری است. با استفاده از گریدهای جدید SK Functional می توان بسته بندی های با کارایی بالا طراحی کرد. IONIA نام تجاری این محصولات است و جدول زیر مهمترین مشخصات فنی آن ها را نشان می دهد.

See this website in English

See this website in English